Trong gia công cơ khí, sinh nhiệt là một quá trình tất yếu. Tác hại của nó với quá trình gia công là vô cùng lớn, gây biến dạng chi tiết gia công, gây mòn dao và ảnh hưởng đến chất lượng bề mặt gia công, ảnh hưởng đến năng suất cắt,…. Cùng C.N.C Ánh Kim tìm hiểu nguyên nhân gây ra nhiệt cắt và chọn cách khắc phục hữu hiệu.

Nguyên nhân sinh nhiệt trong gia công cơ khí

Trong quá trình gia công, để tách được phoi và thắng được lực ma sát sinh ra khi tách phoi cần có một lực đủ lớn để tác động vào chi tiết gia công và tạo ra công cắt gọt và hầu như toàn bộ công này đều chuyển biến thành nhiệt.

Nguyên nhân sinh ra nhiệt

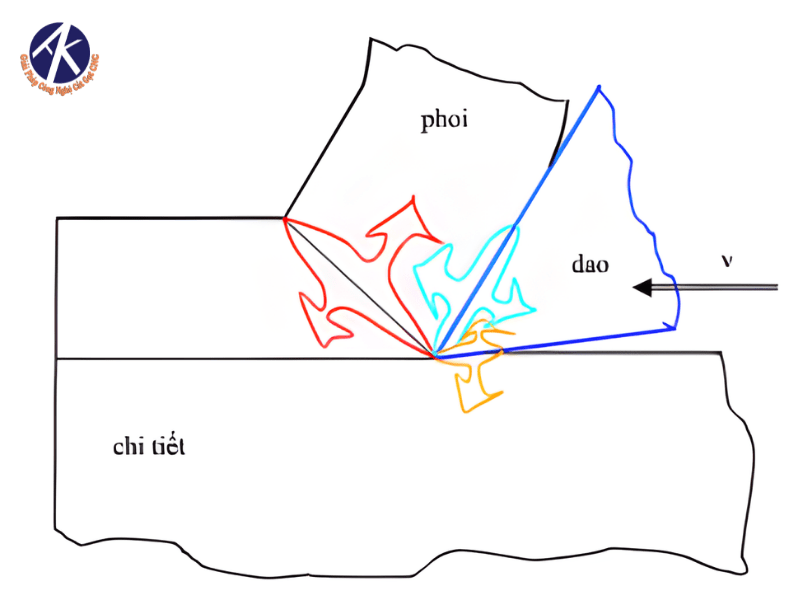

Nhiệt lượng sinh ra trong quá trình cắt là kết quả của:

– Công ma sát trong giữa các phân tử của vật liệu gia công trong quá trình biến dạng: Q1

– Công ma sát giữa phoi và mặt trước của dao: Q2

– Công ma sát giữa mặt sau dao và bề mặt chi tiết đã gia công: Q3

– Công bứt phoi (Để tạo ra bề mặt mới) Q4

Khi đó phương trình nhiệt sẽ là: Q = Q1 + Q2 + Q3 + Q4

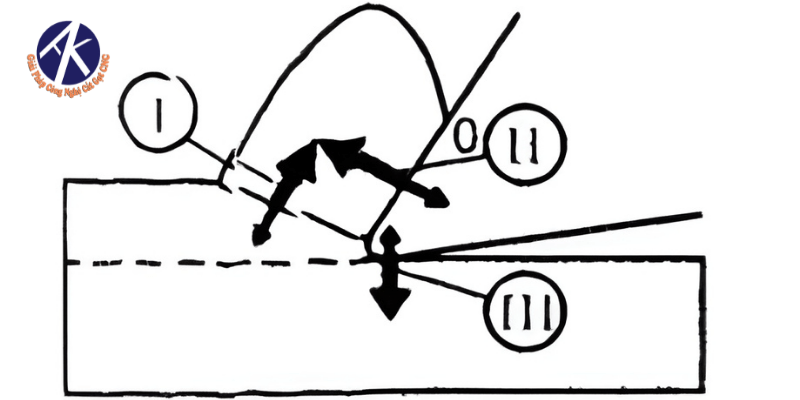

Các vùng sinh ra nhiệt trong quá trình gia công

Trong quá trình cắt, nhiệt sinh ra ở tại các vùng sau:

- (I) Vùng các lớp kim loại trượt và tạo thành phoi. Vùng các lớp kim loại bị biến dạng dẻo lớn và trượt dứt theo mặt đó: Qhd.

- (II) Vùng tiếp xúc giữa phoi và mặt trước dao: Qest

- (III) Vùng tiếp xúc giữa mặt sau dụng cụ với chi tiết gia cônu: Qmss.

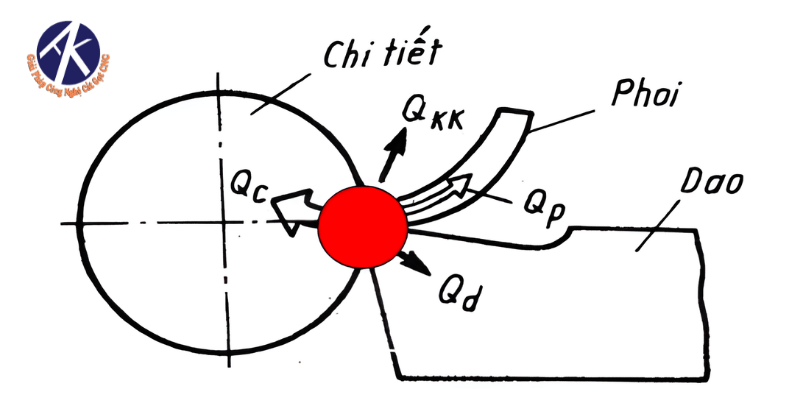

Nhiệt lượng sinh ra trong quá trình gia công cơ khí

Mỗi nguồn sinh nhiệt có một phạm vi xác định nhất định. Phần lớn nhiệt sinh ra do biến dạng truvền vào phoi. Một phần nhỏ truyền sang chi tiết gia công. Nhiệt sinh ra ớ vùng ma sát giữa mặt trước dụng cụ và phoi phần lớn truyền vào phoi. Một phần nhỏ truyền vào dụng cụ (3 ÷ 5%). Một phần nhỏ truyền vào không khí. Nhiệt sinh ra do ma sát giữa mặt sau và chi tiết được truyền vào chi tiết và dao. Cụ thể:

- Nhiệt truyền vào phoi cắt: Lượng nhiệt truyền vào phoi chiếm tỷ lệ cao nhất trong tổ số lượng nhiệt sinh ra, chiếm khoảng 75% tổng lượng nhiệt.

- Nhiệt truyền vào dụng cụ cắt: Lượng nhiệt truyền vào chiếm khoảng 20% tổng lượng nhiệt.

- Nhiệt truyền vào Chi tiết gia công: Lượng nhiệt này chiếm khoản 4% tổng lượng nhiệt

- Nhiệt truyền vào môi trường: Lượng nhiệt này phụ thuộc vào dung dịch tưới nguội, vận tốc cắt và chiều dày cắt.

Như vậy nhiệt được truyền chủ yếu vào phoi. Và thực tế trong qua trình gia công, người ta mong muốn tổng lượng nhiệt được sinh ra được truyền chủ yếu vào phoi và môi trường, hạn chế tối đa lượng nhiệt truyền vào chi tiết gia công và dụng cụ cắt, vì có thể gây biến dạng chi tiết và mòn dao,…

Ảnh hưởng của các nhân tố đến nhiệt cắt

Các nhân tố ảnh hưởng đến nhiệt sinh ra chủ yếu bao gồm: chế độ cắt, vật liệu làm dao vật liệu gia công, thông số hình học dao cắt CNC và dung dịch trơn nguội.

Chế độ cắt

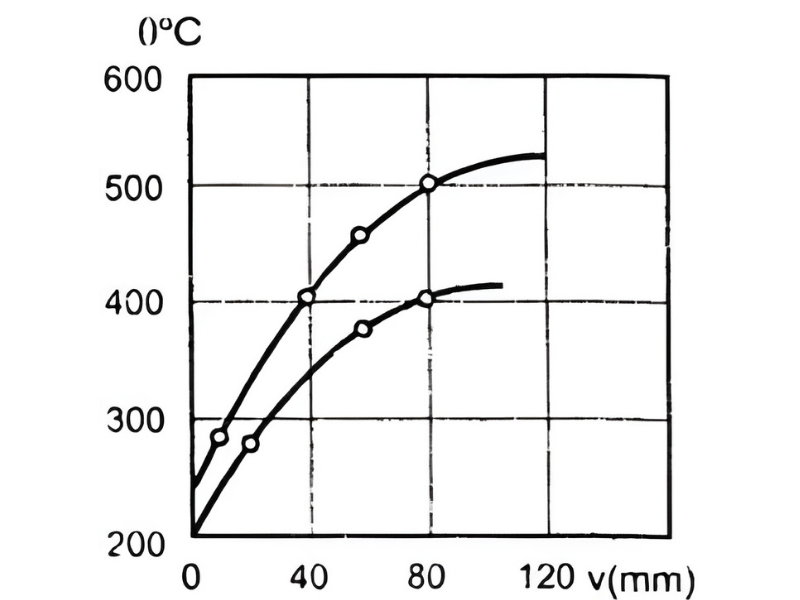

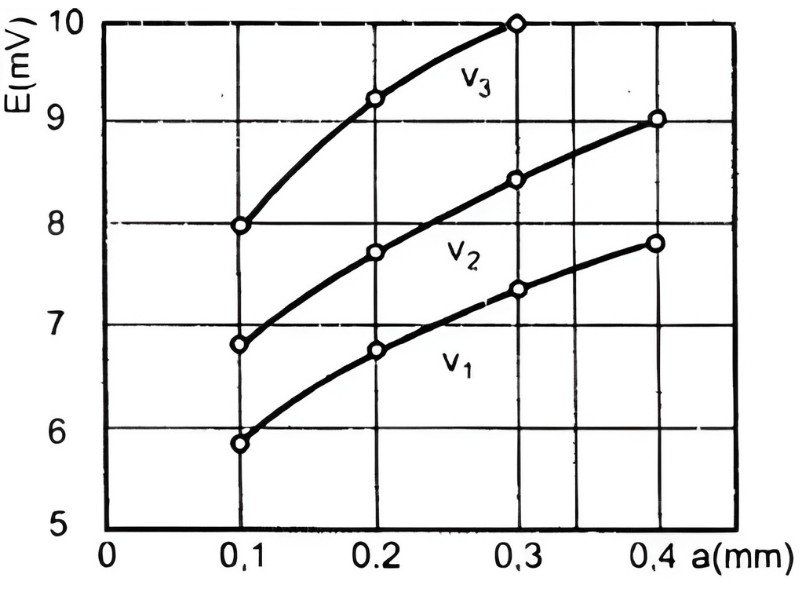

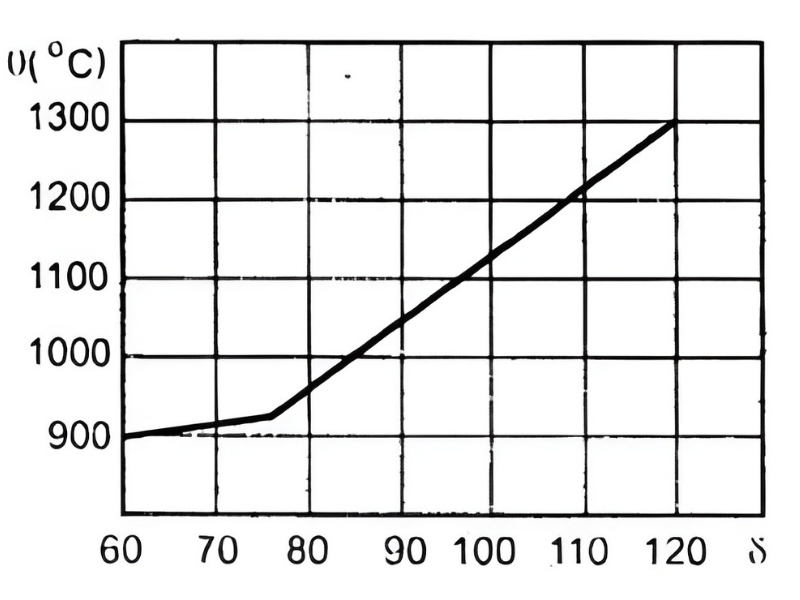

Chế độ cắt gồm ba yếu tố v, s,t. Khi tăng 3 yếu tố này thì công sinh ra lớn bởi vậy nhiệt cắt sẽ tăng.

Khi tăng tốc độ cắt, nhiệt cắt sinh ra do biến dạng giảm nhưng do ma sát lại tăng. Nên nhiệt cắt tăng nhưng tăng chậm hơn tốc độ V.

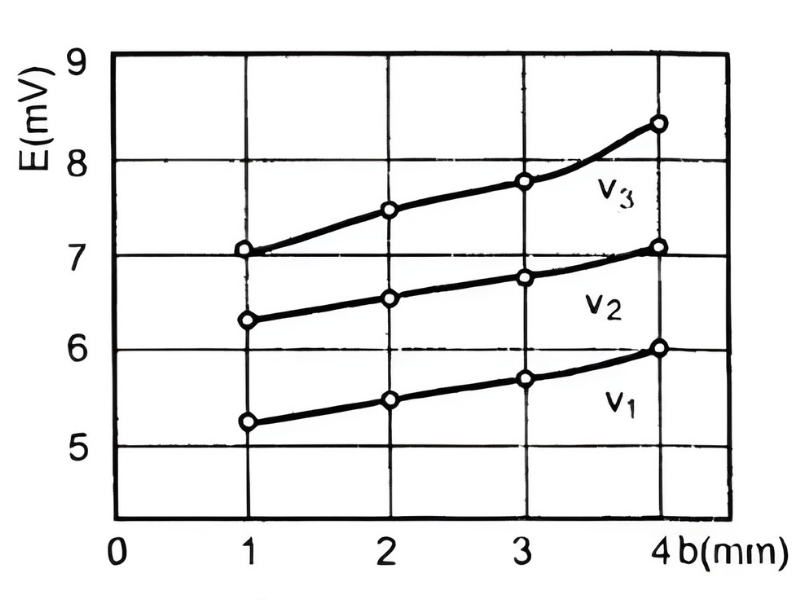

Khi tăng lượng chạy dao thì s nhiệt cắt tăng nhưng không tăng tỉ lệ thuận.

Chiều sâu cắt I ảnh hướng đến nhiệt cắt ít hơn so với lượng chạy dao. Khi tăng chiều sâu cắt 1, chiều dài phần làm việc của lưỡi cắt tăng (b tăng), truyền nhiệt tốt hơn, nên nhiệt cắt thay đổi ít.

Tăng góc φ giảm b, giảm chiều dài lưỡi cắt tham gia cắt nên nhiệt cắt tăng.

Vật liệu làm dao và vật liệu gia công

Vật liệu làm dao và vật liệu gia công có ảnh hưởng đến nhiệt cắt. Khi cắt vật liệu giòn nhiệt cắt thấp hơn khi cắt vật liệu dẻo. Nhiệt cắt phụ thuộc chủ yếu vào nhiệt dung và tính dẫn nhiệt của vật liệu gia công và vật liệu làm dao. Hệ số dẫn nhiệt của vật liệu làm dao càng lớn thì nhiệt cắt càng bé. Vật có độ bền càng cao thì lực cắt càng lớn.

Kích thước thân dao cũng có ảnh hướng dến nhiệt cắt do khá năng truyền nhiệt cúa thân dao. Kích thước dao càng lớn thì nhiệt sinh ra càng bé. Vì càng lớn thì phân tan nhiệt càng tốt.

Thông số hình học dao cắt CNC

Khi góc cắt tăng thì gia công biến dạng càng lớn, nhiệt cắt cũng càng lớn. Khi góc nghiêng chính tăng thì nhiệt cắt sẽ tăng.

Dung dịch trơn nguội

Dung dịch trơn nguội có ảnh hưởng lớn đến nhiệt cắt. Khi dùng dung dịch trơn nguội thì nhiệt cắt giảm nhanh. Ngoài tác dụng làm nguội, dung dịch bôi trơn còn có tác dụng giảm ma sát ớ mặt trước và mặt sau dao. Làm giảm nhiệt cắt.

Cách để giảm nhiệt trong quá tình gia công hiệu quả

Căn cứ vào nguồn gốc phát sinh nhiệt mà người ta đưa ra và lựa chọn các biện pháp làm giảm nhiệt cắt phù hợp.

– Lựa chọn vật liệu làm dao cắt phải có tính truyền nhiệt tốt.

– Tạo điều kiện thuận lợi để phoi có thể thoát ra khỏi vùng cắt dễ dàng.

– Chỗ làm việc, gia công phải thoảng mát, thông gió.

– Sử dụng dung dịch trơn nguội đúng lúc, đúng chỗ và thường xuyên, Đây là phương pháp đang được sử dụng rất phổ biến trong gia công cắt gọt.

– Giảm chiều dày cắt hợp lý.

Một số phương pháp khác, cần được chuyên gia tư vấn dựa vào tình hình thực tế.

Trên đây là các nguyên nhân, nguồn gốc phát sinh ra nhiệt và các biện pháp làm giảm nhiệt cắt trong quá trình gia công cắt gọt. Nhiệt lượng sinh ra trong quá trình cắt ảnh hưởng vô cùng lớn đến độ chính xác gia công, chất lượng bề mặt, ảnh hưởng đến dụng cụ cắt,… nên khi tham gia vào quá trình cắt thì các bạn cần phải thật sự chú ý và đặc biệt lựa chọn các phương pháp làm giảm nhiệt cắt phù hợp trong quá trình cắt.

CNC Ánh Kim chuyên cung cấp dụng cụ cắt gọt kim loại chất lượng được nhập khẩu từ các thương hiệu uy tín. CNC Ánh Kim luôn có đội ngũ kỹ thuật hỗ trợ tư vấn chuyên sâu về sản phẩm, kỹ thuật cho doanh nghiệp bạn, giúp bạn lựa chọn sản phẩm chính xác và xử lý công việc hiệu quả và tiết kiệm chi phí tối đa. Liên hệ ngay chúng tôi để được tư vấn và hỗ trợ

CÔNG TY TNHH TM – DV C.N.C ÁNH KIM

Địa chỉ: : 1737/7/3/18 Quốc Lộ 1A, KP2, P.Tân Thới Hiệp, Q12,TP.HCM

ĐT: 028 6257 0211

Email : cty.cnc.anhkim@gmail.com

Website: https://cncanhkim.com/

Fanpage: fb.com/CNCAnhKim