Trong phần mô tả sau đây về các trục của máy công cụ và các chỉ định/ phân loại động học, mô tả này không có nghĩa là một quyết toán toàn diện trên phạm vi rộng hay các cấu hình trục phức tạp, mà đây là những chỉ định cụ thể trong tiêu chuẩn ISO đã được đánh số một cách thích hợp và chấp nhận rộng rãi trên thực tế rằng chúng đang hiện hữu.

Trục và chuyển động

Các quy tắc chung của máy công cụ có thể được xem xét như sau:

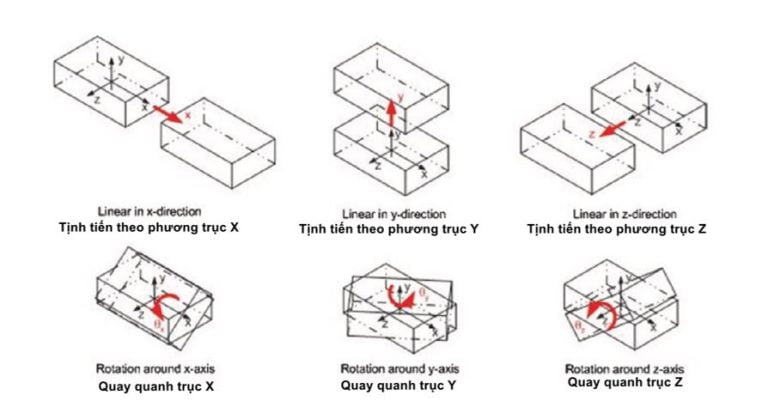

- Một chuyển động tương đối giữa phôi và dụng cụ cắt phải được thiết lập để thực hiện thao tác gia công, chuyển động đó xảy ra trong một hệ tọa độ.

- Tất cả các máy công cụ CNC đều sử dụng một Tiêu chuẩn giống hệt nhau cho danh pháp chuyển động (danh mục/ cách đặt tên/ ký hiệu), có cùng hệ thống tọa độ; NB – Đây là loại hệ thống tọa độ máy công cụ đã được tiêu chuẩn hóa theo lịch sử bởi: EIA 267-C, điều này cũng phù hợp với: ISO 6983-1: 2009.

- Lập trình viên CNC sẽ luôn đảm bảo và tính toán bất kỳ chuyển động công cụ nào liên quan đến hệ tọa độ đang được liên kết với phôi gia công. Sẽ không liên quan nếu thực sự trên máy công cụ có chuyển động tương đối thuộc về phôi hoặc dụng cụ cắt.

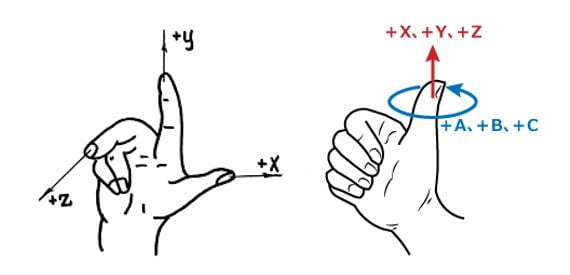

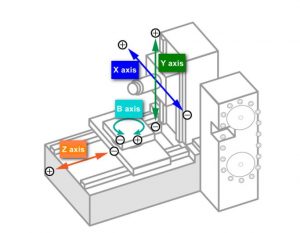

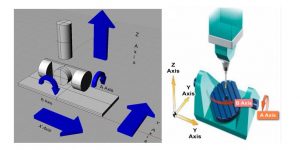

Hệ thống tọa độ của máy được xác định theo quy tắc bàn tay phải Right-hand (xem sơ đồ bên dưới). Kết quả và căn cứ dựa trên hệ thống này, quy tắc Bàn tay phải thiết lập cách chỉ định trục chính của máy công cụ. Các quy ước ký hiệu cho chuyển động trục đã được thiết lập từ lâu bằng cách sử dụng quy tắc Bàn tay phải này. Các quy ước trục này dựa trên yêu cầu xây dựng các chương trình chuyển động của máy công cụ, trong đó vị trí của công cụ liên quan đến chi tiết (tức là vật liệu) được xác định; điều này không phụ thuộc vào bất kỳ sự sắp xếp động học nào của trục chuyển động máy. Nói một cách đơn giản nhất, các trục chính của máy công cụ được chỉ định là ‘X’, ‘Y’, và ‘Z’, (ví dụ, xem hình 1.20). Các trục này có thể có giá trị dương hoặc âm. Bằng cách sử dụng quy tắc Bàn tay phải – ví dụ như một máy gia công trung tâm dọc VMC (Vertical Machining Centre) thì các hướng trục của máy sẽ tương đối dễ nhớ với quy tắc này. Vì vậy, nếu một người đối mặt với máy và bằng cách giữ bàn tay phải của họ như hình bên dưới, với ngón giữa theo hướng của trục công cụ (+ Z), ngón cái sẽ chỉ theo hướng của trục + X và ngón trỏ theo hướng của trục + Y.

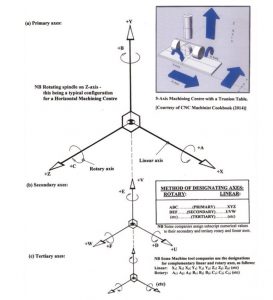

NB: Hệ tọa độ có trục xoay trên trục Z – đây là cấu hình tiêu biểu cho Máy trung tâm gia công ngang HMC (Horizontal Machining Centre).

Máy trung tâm gia công 5 trục với một bàn chốt quay Trunnion table.

- Hình 1.10-1b: Secondary axes – Các trục thứ cấp (cấp hai)

Trục U, V, W là trục tuyến tính.

Trục D, E, F là trục quay.

Hệ tọa độ NB: Một số công ty gán các giá trị số phụ cho các trục quay và tuyến tính cấp hai, cấp ba theo quy ước của họ.

- Hình 1.10-1c: Tertiary axes – Các trục cấp ba

NB: Một số công ty có máy công cụ sử dụng các chỉ định cho trục tuyến tính và trục quay phụ, như sau:

Trục tuyến tính: X1; X2; X3; Y1; Y2; Y3; Z1; Z2; Z3…

Trục quay: A1; A2; A3; B1; B2; B3; C1; C2; C3…

Các phương pháp thực tế đơn giản nhưng hợp lệ để thiết lập quy tắc Bàn tay phải này: nhằm chỉ định các trục tuyến tính của máy công cụ (Hình bên trái) và cho phép các vòng quay liên quan kết hợp (Hình bên phải)

Trục Z luôn song song/ trùng với trục chính của máy công cụ. Nó không liên quan cho dù trục chính mang phôi hay dụng cụ, do đó, trục Z có thể có cấu hình theo phương dọc hoặc phương ngang.Ví dụ, trên máy trung tâm gia công, trục chính giữ dụng cụ quay (kẹp giữ dụng cụ cắt và quay), ngược lại, trên máy tiện trung tâm thì bệ đỡ trục chính có thể mang phôi quay (kẹp giữ phôi và quay). Vì vậy, bất kỳ chuyển động dương nào của trục Z sẽ luôn dẫn đến sự gia tăng khoảng cách giữa phôi và dụng cụ cắt và ngược lại. Chuyển động trục X là cả chuyển động theo phương ngang và song song với bề mặt làm việc. Nếu trục Z là nằm ngang, trục X chiều dương nằm bên phải nhìn từ trục chính hướng về phía phôi. Nếu trục Z là thẳng đứng, khi nhìn từ trục chính hướng về phía cột đỡ của nó, trục X dương nằm bên phải. Chuyển động trục Y vuông góc với cả trục X và Z. Ngoài ra, trục Y dương nằm theo hướng mà từ quy tắc bàn tay phải sẽ tạo ra một hệ tọa độ Decac (Cartesian). Nếu có nhiều hơn một phần tử chuyển động trong cùng một trục, thì một trong những trục này được gọi là trục chính như đã đề cập ở trên (tức là được chỉ định: ‘X’; ‘Y’; ‘Z’). Hơn nữa, nó có thể có được, ‘U’, ‘V’, ‘W’- bằng chữ cái in hoa, trong khi các trục cấp ba cũng được biểu diễn tương tự theo cách này (nghĩa là các phân loại này được mô tả theo sơ đồ, trong Hình 1.10-1).

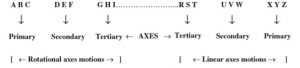

Một cách đơn giản và thuận tiện để thiết lập các chỉ định trục cơ sở, trục cấp hai, trục cấp ba liên quan – cùng với các chỉ định xoay quanh đi kèm với chúng bằng cách sử dụng bảng chữ cái, như minh họa dưới đây:

Động học của máy công cụ (Free-body diagram: Giản đồ lực)

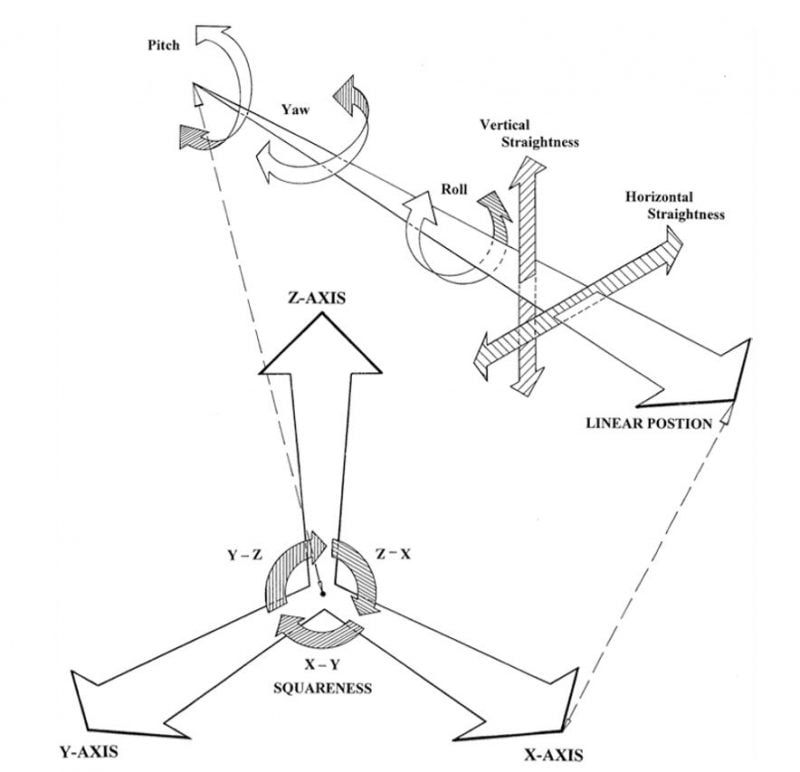

Cái gọi là giản đồ lực của một thực thể (phôi) trong không gian mà không bị hạn chế chuyển động, sở hữu sáu bậc tự do cho chuyển động tuyến tính của nó. Các chuyển động tuyến tính này sẽ là: lên – xuống, từ bên này sang bên kia, qua lại và lúc nào cũng vậy (nghĩa là tổng cộng sáu chuyển động thẳng). Ngược lại, các chuyển động quay quanh các trục tuyến tính riêng lẻ là: Yaw – đảo lại, Pitch – thẳng dọc xuống và Roll – xoay nghiêng (nghĩa là tổng cộng 3 chuyển động quay). Mỗi trục phải vuông góc với nhau (nghĩa là tổng cộng 3 mối quan hệ vuông góc). Các dịch chuyển động học này sẽ là chuyển động tuyến tính dọc theo một trục, xoay quanh các trục này, cộng với độ vuông góc của chúng (tức là trực giao) cho mỗi trục liên quan với nhau, ví dụ như máy công cụ ba trục. Sự sắp xếp động học này sau đó sẽ tạo ra một tổng bất ổn tiềm ẩn (không chắc chắn) trong chuyển động 21 bậc tự do (xem sơ đồ nguyên lý trong hình 1.10-2), do đó, trong không gian thể tích giành cho máy công cụ, nó phải bao hàm các chuyển động tịnh tiến và quay sau đây:

6 linear (tuyến tính) × 3 rotational (quay) + 3 squareness (vuông góc) = 21

degrees of freedom (Bậc tự do).

Để hiệu chỉnh đầy đủ một máy công cụ, tất cả các mối quan hệ dịch chuyển và quay động học tiềm ẩn này phải được xác minh, sau đó điều chỉnh – nếu cần thiết – để máy hoạt động trong phương thức được kiểm soát một cách tin cậy và chính xác. Mặc dù một yếu tố khác cũng phải được xem xét khi vận hành máy công cụ là kẹp chặt và định vị phôi gia công thực tế trong không gian thể tích của máy công cụ, điều này chỉ liên quan trong bối cảnh vận hành gia công.

Để mở rộng và chi tiết hơn nữa về chủ đề động học này, liên quan đến 21 bậc tự do, điều này có thể dẫn đến các điều kiện sau với mỗi loại chuyển động:

- Sáu chuyển động tuyến tính – đây là kết quả của sự dịch chuyển chuyển động, cụ thể là tiến/ lùi đối với: các trục ± X; ± Y; ±Z, điều đó có thể đưa các phi tuyến tính cụ thể (nghĩa là độ không đảm bảo về độ thẳng) vào bất kỳ vị trí đường trượt nào tiềm ẩn nào.

- Ba chuyển động quay, cụ thể là Yaw, Pitch, Roll trên mỗi trục. Trong đó, Yaw – đảo lại (lắc lư ngang qua lại), hay là sự chuyển động cua ngang qua lại từ bên này sang bên kia dọc theo rãnh trượt. Pitch – thẳng dọc xuống(chúc dúi xuống – ngóc lên), xảy ra thông qua độ chụm/ gợn sóng trong rãnh trượt, tạo ra một chuyển động dịch ngang giật lùi về phía sau và đẩy đùn hướng về phía trước, bình thường đối với rãnh trượt, khi phần tử chuyển động đi dọc theo trục. Roll – xoay nghiêng (liệng, lượn), trên mỗi trục có thể được tạo ra bởi hai đường liền kề trên rãnh trượt này không trùng khớp (nghĩa là nằm trong cùng một mặt phẳng), gây ra hành động xoay lên và xuống đối với đường ngắm dọc theo mỗi trục, như là phần tử chuyển động đi dọc theo chiều dài của nó.

- Ba lỗi vuông – những sai lệch góc này xuất phát từ thực tế là mỗi trục có thể không vuông góc (vuông hoặc trực giao) với nhau.

Sự bất định (không chắc chắn) liên quan đến động học máy móc như vậy có thể được giảm đáng kể bằng cách áp dụng các quy trình hiệu chuẩn quang học hoặc laser và ở mức độ thấp hơn, bằng cách xác minh sử dụng các kỹ thuật đo lường dựa trên vật phẩm (vật mẫu) – mặc dù kỹ thuật này sau này có phần kém chính xác hơn, nhưng nhanh hơn đáng kể trong nhiều thực tiễn hoạt động vận hành máy công cụ. Có rất nhiều quy trình hiệu chuẩn có thể được sử dụng để hạn chế/ ngăn ngừa sự không phù hợp, sự bất định về chuyển động, bao gồm các kỹ thuật ánh xạ lỗi và hệ thống bù lỗi động; về sau phương pháp này sử dụng kỹ thuật điều khiển trong quá trình tự động theo thời gian thực của các điều chỉnh của máy công cụ.

Theo Vietmachine