Dao phay đĩa là gì?

Đầu tiên chúng ta nên hiểu cơ bản rằng Dao phay đĩa là dao phay với răng hình chiếc đĩa.

Bây giờ chúng ta cùng nhau tìm hiểu một số đặc điểm của dao phay đĩa mà có thể các bạn chưa biết:

Công dụng dao phay đĩa sử dụng chủ yếu để phay rãnh tuy nhiên chúng ta còn có thể dùng để phay bậc và cắt đứt

- Khi phay rãnh, dao phay sử dụng 3 lưỡi cắt, bao gồm 2 lưỡi cắt bên hông và 1 lưỡi cắt giữa.

- Khi phay bậc, dao phay sử dụng 2 lưỡi cắt, 1 lưỡi cắt giữa và 1 lưỡi cắt bên hông.

- Khi cắt đứt thì dao chỉ có 1 lưỡi cắt thực hiện.

Công dụng dao phay đĩa cắt đứt: phay rãnh hẹp hoặc cắt đứt chi tiết.

Một số lưu ý khi sử dụng:

- Nên sử dụng bộ gá dao khi lắp dao phay đĩa cắt đứt với trục. Ngoài ra chúng ta chỉ siết tay đai ốc thay vì dùng cờ lê siết vì siết quá mạnh sẽ dễ hỏng dao.

- Nên chọn dao cắt đứt có đường kính nhỏ (đảm bảo khoảng cách an toàn giữa trục gá và chi tiết gia công) để tăng độ cứng vững, hạn chế sự cố gãy dao khi lực cắt quá lớn.

- Khoảng cách giữa dao cắt và mặt trụ máy càng gần càng tốt.

- Luôn luôn dùng dao được mài sắc.

- Tốc độ dao cắt: từ 1/4 đến 1/8 tốc độ khi phay mặt hông.

- Đối với cắt các rãnh tương đối dài hoặc sâu nên chúng ta nên sử dụng phay nghịch thay vì phay thuận.

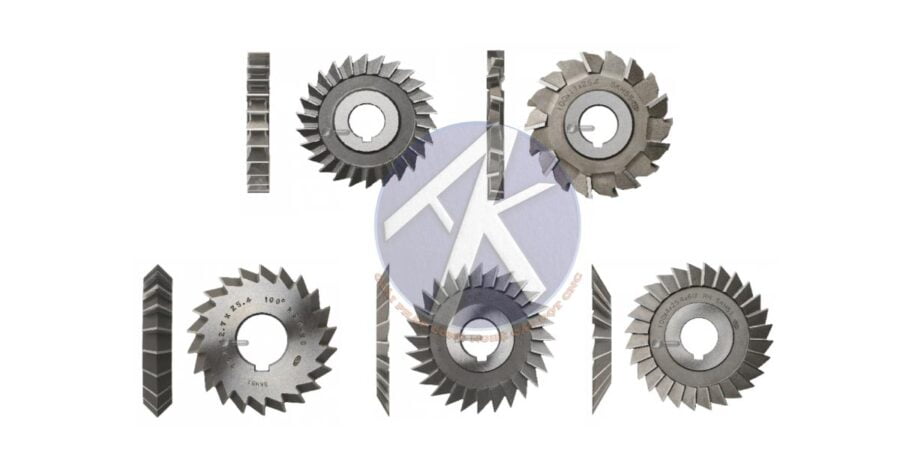

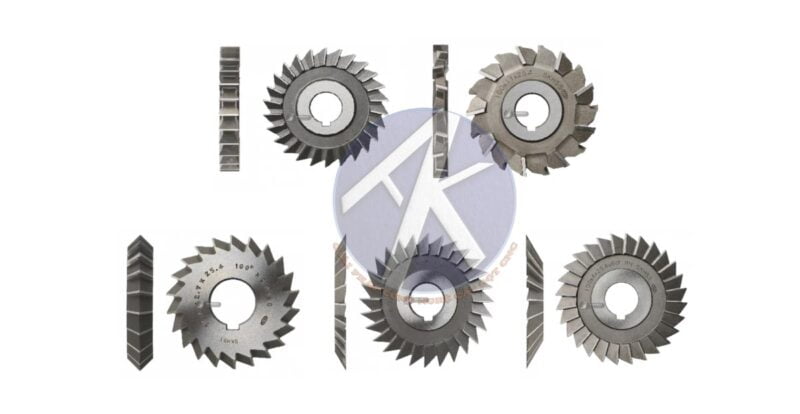

Phân loại dao phay đĩa theo hình dạng răng

Có 4 loại hình dạng răng phổ biến trên thị trường:

- Dao phay răng thẳng: lưỡi cắt của răng song song với trục dao. Mục đích: chuyên gia công các rãnh nông, tăng độ phẳng cho bề mặt gia công.

- Dao phay răng bậc (răng sole): lưỡi cắt của 2 răng liền kề nghiêng theo hướng ngược nhau ( trái và phải), mỗi răng chỉ nghiêng theo 1 hướng cố định. Mục đích chế tạo: giảm sự va đập, tăng không gian thoát phoi, tăng bước tiến dao so với loại răng thẳng, thường dùng để phay các rãnh sâu.

- Dao phay góc chữ V: lưỡi cắt của răng tạo thành 1 góc cho trước (30°,35°,…). Mục đích: phay các rãnh V có các góc khác nhau hoặc vát mép các rãnh vuông góc.

- Dao phay răng một phía: lưỡi cắt của các răng đều hướng về 1 phía (trái hoặc phải). Mục đích: gia công các rãnh nghiêng về 1 phía.

Các loại dao phay đĩa có hình dạng đặc biệt, chuyên gia công các chi tiết đặc biệt (dao phay đĩa định hình)

- Loại dao phay dạng lồi lồi: tạo các rănh đáy lom hoặc được sử dụng đế tạo một bán kính trong một phần bên trong của góc.

- Ngược lại là dao phay đĩa lõm dùng để gia công các bề mặt lồi.

- Loại dao phay tạo góc tròn.

Đường kính sử dụng phụ thuộc vào không gian giữa trục gá hỗ trợ và phôi hoặc ê tô.

Đối với việc chọn đường kính dao phay, chúng ta nên chọn đường kính càng nhỏ càng tốt bởi vì:

- Giúp tăng độ cứng vững của dao và giảm độ rung trong quá trình gia công.

- Giảm chi phí khi mua dao.

Do đó việc xác định đúng điều kiện gia công, khoảng cách làm việc an toàn sẽ giúp tiết kiệm chi phí gia công, tăng mức hiệu quả kinh tế.

Dao phay đĩa gắn mảnh: sự cải tiến mang lại hiệu quả kinh tế cao.

Khi lĩnh vực gia công cơ khí ngày càng phát triển và mức độ cạnh tranh tăng cao, việc giảm chi phí gia công là mục tiêu thiết yếu mà các cơ sở gia công luôn mong mỏi. Điều đó dẫn đến việc chuyển các dao phay đĩa truyền thống (làm từ nguyên khối vật liệu) sang dao phay đĩa gắn mảnh.

Ưu điểm:

- Giảm chi phí dụng cụ cắt gọt: thay vì dùng dao phay đĩa truyền thống phải mài lại các răng sau 1 thời gian sử dụng hoặc bỏ đi khi răng của dao hư, chúng ta chỉ cần thay các mảnh gắn trên thân dao. Từ đó, việc tái sử dụng thân dao nhiều lần mang đến hiệu quả cực kỳ cao.

- Các mảnh dao có từ 2 đến 4 lưỡi cắt nên có thể tái sử dụng nhiều lần, tiết kiệm chi phí.

- Luôn đảm bảo kích thước gia công, chất lượng bề mặt gia công. Đối với các chi tiết có yêu cầu gia công với độ cứng cao, chúng ra chỉ cần đổi các mảnh dao với các lớp phủ phù hợp làm tăng độ cứng của dao thay vì phải làm dao từ vật liệu có độ cứng và giá thành cao..

- Độ bền các mảnh cao giúp tăng tuổi thọ dao, giảm khả năng nứt vỡ khi gia công.

Mảnh dao phay (insert phay) là bộ phận chính tạo nên bề mặt gia công. Mảnh dao được chế tạo từ hợp kim cứng, sau đó phủ một lớp giúp chống mài mòn, chịu nhiệt, chịu va đập tốt. Lớp phủ này sẽ quyết định độ phẳng, độ mịn chi tiết sau khi gia công.

Mảnh dao phay được sản xuất theo tiêu chuẩn quốc tế và thống nhất theo mã hiệu riêng. Việc tiêu chuẩn hoá các mảnh dao mang lại một số lợi ích sau:

– Dễ dàng chọn mảnh dao phù hợp với đầu dao chế tạo theo tiêu chuẩn.

– Dễ dàng chọn được mảnh dao phù hợp vời điều kiện gia công, vật liệu gia công.

– Dễ dàng thay thế khi mảnh dao bị vỡ, bị mòn, hỏng trong quá trình gia công, giảm đến tối đa thời gian dừng máy.

– Đảm bảo cho việc khai báo các thông số của dao khi lập trình tên máy CNC được thuận lợi và nhanh chóng.

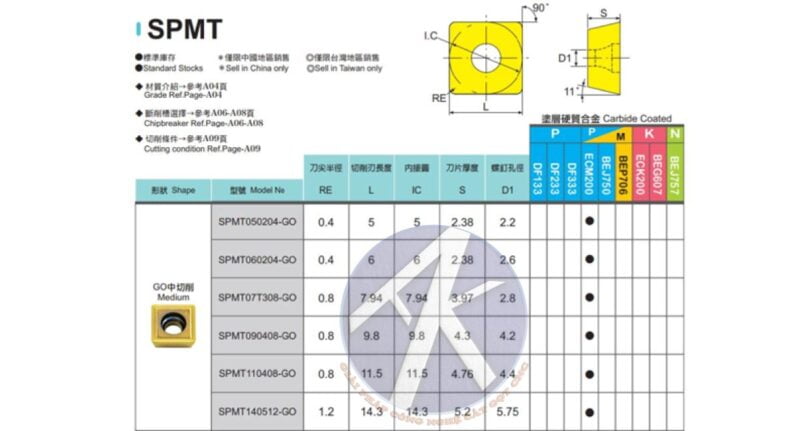

Hình 6: Giới thiệu thông số mảnh dao phay đĩa Echain

Hình 6: Giới thiệu thông số mảnh dao phay đĩa Echain

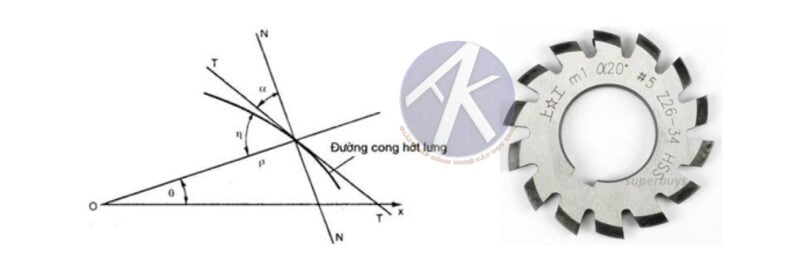

Dao phay đĩa modul bao giờ cũng có dạng dao phay hớt lưng (hình thân khai).

Dao phay đĩa modul được dùng chủ yếu để gia công bánh răng nhỏ và trung bình.

Từ mục đích gia công, dao được chia thành 2 loại: loại thô có prôfin lưỡi cắt không mài được để phá thô và loại tinh có prôfin lưỡi cắt mài được để gia công các bề mặt định hình.

Việc mài mặt trước của lưỡi cắt nhằm mục đích giữ nguyên biên dạng lưỡi cắt sau khi dao bị mòn.

Nhược điểm của nhóm dao có profin không mài là:

- Độ đảo tâm ở đỉnh dao lớn do không có nguyên công mài tròn đỉnh dao.

- Số lượng răng dao ít nên phay không cân bằng, kết hợp độ đảo tâm lớn sẽ gây nên chất lượng bề mặt gia công thấp.

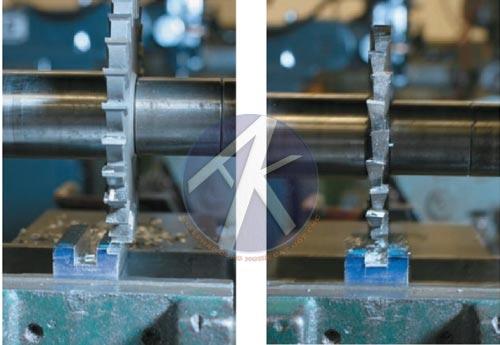

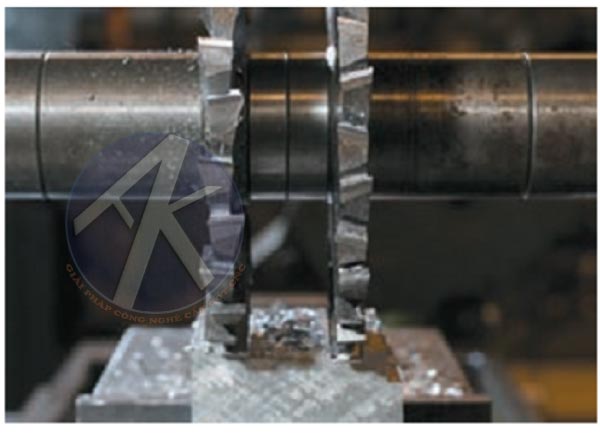

Tổ hợp dao phay đĩa: tối ưu quá trình gia công.

Đối với các trường hợp có nhiều rãnh gia công giống nhau trên bề mặt giá công, chúng ta có thể kết hợp nhiều dao phay đĩa giống nhau trên cùng 1 trục để giảm thời gian gia công. Chúng ta có thể tổ hợp các loại dao phay đĩa cùng loại hoặc dùng cặp dao phay đĩa ngược hướng nhau để triệt tiêu lực dọc trục. Lưu ý các cặp dao phải cùng đường kính và chiều rộng dao.

Ứng dụng thường thấy nhất là phay đôi. Lúc này, hai dao phay đĩa được gắn vào trục với khoảng cách xác định (phụ thuộc vào khoảng cách 2 rãnh gia công). Phay đôi có thể áp dụng cho phay 2 cạnh chi tiết gia công.

Ưu điểm: vừa giảm thời gian gia công vừa giảm thời gian điều chỉnh máy mà vẫn đảm bảo chất lượng bề mặt gia công.

Nhược điểm:

- Tăng lực tác dụng lên trục gá, yêu cầu cao về độ chính xác khoảng cách và độ cứng vững của 2 dao.

- Chỉ nên áp dụng cho phay tinh và chỉ phay 1 lần. Nếu phay thô, lực cắt quá lớn sẽ ảnh hưởng đến việc thiết lập dao ban đầu.

- Yêu cầu người thực hiện phải có kỹ năng rà dao chuẩn.

- Khi 2 dao xa nhau thì phải có ổ đỡ dao phụ.

Một số lưu ý khi sử dụng dao phay đĩa để phay tổ hợp:

- Ưu tiên sử dụng các dao có cùng kích thước và số răng để tối ưu hoá tốc độ cắt và lượng chạy dao.

- Lắp dao cắt lên trục chính càng gần trục máy càng tốt.

- Ưu tiên định vị giá đỡ trục chính gần dao cắt.

- Chọn tốc độ trục chính thích hợp dao cắt có đường kính lớn nhất.

- Chi tiết phải được định vị, kẹp giữ chắc chắn.

- Chọn nước làm mát phù hợp để giảm nhiệt độ sinh ra khi gia công, tăng chất lượng bề mặt chi tiết.

Độ đảo mặt đầu các răng dao phay đĩa ảnh hưởng trực tiếp đến bề mặt rãnh gia công

Nếu độ đảo mặt đầu của các răng càng lớn thì độ chính xác về rộng rãnh càng giảm và ngược lại. Do đó khi phay rãnh vuông góc cần độ chính xác cao, yếu tố trên quyết định trực tiếp rãnh gia công có đạt chất lượng hay không.

Nên phác hoạ đường gia công trước khi đưa vào trong máy

Đối với một người thợ lành nghề, họ thường vẽ đường phác hoạ bằng phấn lên phôi để đánh dấu biên dạng cần cắt chính xác theo kích thước ghi trên bản vẽ.

Lý do phải thực hiện công việc trên là đảm bảo hướng đi đúng của dao khi gia công, giúp phát hiện sớm các lỗi chạy sai khi gá phôi không đúng. Ngoài ra, người đứng máy có thể nhìn trực tiếp phần nào của phôi cần bỏ đi.

Một số lưu ý khi chọn loại và kích thước dao phay đĩa

Vật liệu gia công là gì? Kích thước chi tiết như thế nào? Từ đó chọn chủng loại và kích thước dao phù hợp.

- Dùng dao phay đĩa có răng lớn hoặc trung bình đối với yêu cầu chiều sâu cắt lớn.

- Tương tự, dùng dao có kích thước răng trung bình và nhỏ khi chiều sâu cắt nhỏ mà vật liệu có độ cứng cao.

- Xác định điều kiện gia công : loại dao, vật liệu lưỡi dao và các thông số chính của dao: chiều rộng dao, chiều sâu cắt, đường kính cán, mảnh dao (nếu có).

Kết luận:

Qua bài viết “CHỨC NĂNG TIỆN LỢI CỦA DAO PHAY ĐĨA CÓ THỂ BẠN CHƯA BIẾT “, đội ngũ CNC Ánh Kim hy vọng bạn đọc có một cái nhìn tổng quan về dao phay đĩa và các lợi ích của từng loại.

Để được hỗ trợ tư vấn chính xác nhất về việc chọn và sử dụng dao phay đĩa với giá cả cạnh tranh nhất, vui lòng liên hệ SĐT: 0943 621 702 – Mr Phú hoặc tham khảo sản phẩm dao phay Echain tại đây.