Mục đích và tầm quan trọng của Dao phay rãnh

Các dao phay rãnh và đường cắt có thể được tạo ra theo các hình dạng khác nhau và theo những cách khác nhau bằng kỹ thuật phay.

Hình: Các ví dụ về rãnh

(1) Dao phay rãnh hình chữ nhật

(2) Dao phay rãnh chữ T

(3) Dao phay rãnh hình đuôi én

(4) Dao phay rãnh bán kính

(5) Dao phay rãnh khóa khớp

(6) Dao phay rãnh khóa đĩa

(7) Dao phay rãnh kéo dài

(8) xuyên

Các rãnh, khe kéo dài và các khe hở được sản xuất hoặc chế tạo với mục đích

– Gắn các chốt lắp để đảm bảo lực truyền mômen (truyền lực) khi ghép bộ phận bên trong (trục) với bộ phận bên ngoài (lỗ khoan), ví dụ khi nối trục với bánh răng có răng;

Hình 2: Rãnh trong trục rãnh hình chữ nhật trên bề mặt phẳng

Hình 3: Rãnh hình chữ nhật

Hình 4: Khe chữ T

Gia công hoặc sản xuất rãnh, rãnh kéo dài.

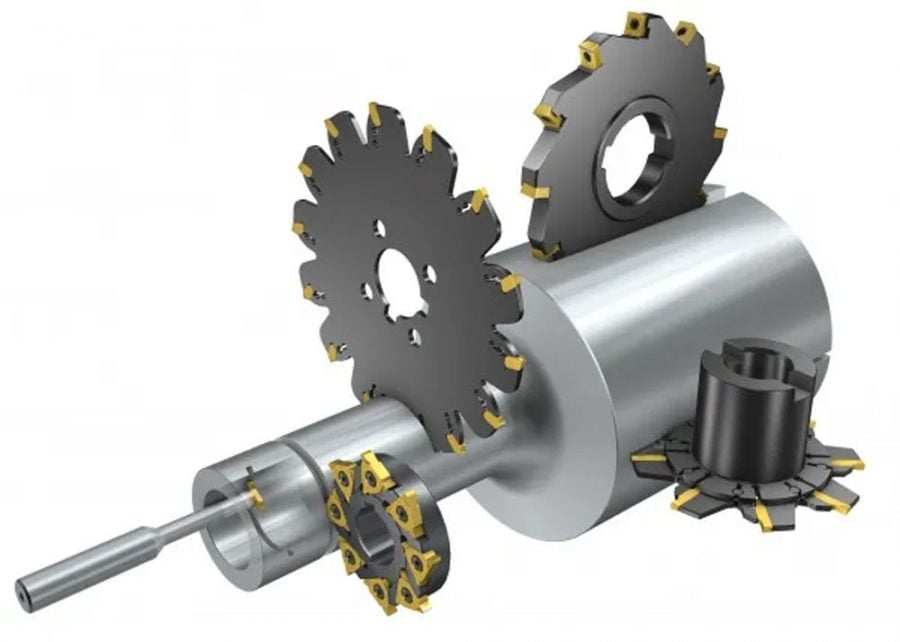

Các loại công cụ phay được sử dụng

Đối với rãnh phay, rãnh kéo dài , các dụng cụ phay sau được áp dụng:

- Dao phay rãnh, dao cắt chuôi, dao cắt rãnh chữ T – dao phay ngón – , dao cắt rãnh, dao cắt hình trụ lồng vào nhau.

- Dao cắt góc có chuôi song song

- Dao cắt bán kính để phay rãnh bán kính

Hình 5: Dao phay hình trụ

Hình 6: Dao cắt rãnh (Có răng thẳng)

Hình 7: Máy cắt rãnh chữ T

Hình 8: Dao cắt rãnh mũi xoắn ( 2 me cắt )

Hình 9: Dao cắt rãnh đuôi én

Hình 10: Dao phay rãnh dạng phay ngón

Các dụng cụ phay được đề cập phải được sử dụng với các phương pháp gá kẹp dao tương ứng trên máy phay ngang hoặc trên máy phay rãnh.

Các dụng cụ phay dùng để phay rãnh, rãnh kéo dài chủ yếu là các dụng cụ làm bằng thép gió. Khi sử dụng các dụng cụ bằng vật liệu này, nhất thiết phải sử dụng chất làm mát trong quá trình phay. Việc sử dụng chất làm mát cũng phụ thuộc vào vật liệu của phôi. Ví dụ, vật liệu đúc không yêu cầu chất làm mát.

Trước khi sử dụng dụng cụ dao phay rãnh, cần kiểm tra các rãnh phay và rãnh kéo dài, đặc biệt là đối với các dụng cụ cắt:

- Chiều rộng dao cắt.

- Đường kính dao cắt

Hình 11: Đo chiều rộng máy cắt

1 – Lưỡi cắt hình trụ (có răng so le)

2 – Thước cặp

Hình 12: Đo đường kính dao cắt bằng thước cặp

Hình 13: Kiểm tra đường kính dao cắt bằng dụng cụ đo cắm (trong trường hợp máy cắt có số lượng cạnh cắt không đồng đều, ví dụ có ba hoặc năm lưỡi cắt)

Chuẩn bị các rãnh phay, các rãnh kéo dài

Chuẩn bị các kỹ thuật này bao gồm các hoạt động sau:

– Chuẩn bị trong đầu trình tự các thao tác như

- Lựa chọn máy phay được sử dụng

- lựa chọn dụng cụ phay và kẹp được sử dụng

- lựa chọn phương tiện đo và kiểm tra sẽ sử dụng

- Quy trình công nghệ của nguyên công phay để đáp ứng các yêu cầu chất lượng.

– Bố trí các dụng cụ cần thiết, các phương tiện đo lường, thử nghiệm và các thiết bị phụ trợ đồng thời tuân thủ các quy tắc cơ bản để đặt chúng đúng cách và cố định chúng vào vị trí.

– Kiểm tra chức năng và an toàn vận hành của các công cụ và thiết bị phụ trợ sẽ được áp dụng trước khi sử dụng chúng. Phân loại các dụng cụ đã mòn.

– Kiểm tra cả máy phay được sử dụng về chức năng và độ an toàn khi vận hành. Kiểm tra mức dầu và bôi trơn máy phay theo lịch bôi trơn.

Kẹp phôi để phay

Có một số khả năng để kẹp phôi vào các rãnh, rãnh kéo dài và lỗ xuyên. Sự lựa chọn và ứng dụng của chúng phụ thuộc vào các yếu tố sau:

- Hình dạng hình học và kích thước của phôi. Phôi có thể có dạng hình lăng trụ hoặc dạng đối xứng quay. Đối với các kích thước có liên quan, chiều dài, chiều rộng hoặc đường kính và chiều cao sẽ được xem xét.

- Vị trí của rãnh, rãnh kéo dài được gia công trên phôi;

- Các yêu cầu về độ chính xác (sai lệch về kích thước và vị trí cũng như sai số về hình dạng);

- Số lượng phôi được gia công (các bộ phận đơn lẻ, loạt nhỏ, vừa hoặc lớn)

- Kẹp phôi và các thiết bị phụ trợ có sẵn trong bộ phận sản xuất.

Các thiết bị kẹp phôi được sử dụng thường xuyên nhất cho rãnh phay, rãnh kéo dài và rãnh cắt là những thiết bị sau:

- Cơ cấu máy theo thiết kế tiêu chuẩn

- Cơ cấu phụ máy có hàm hình lăng trụ – mâm cặp

trục - Mâm cặp (mâm cặp ba hàm và bốn hàm)

- Kẹp phôi trực tiếp trên bàn máy

- Đồ gá giữ nguyên công

Hình 14: Kẹp phôi bằng Eto

Hình 15: Cơ phó trục

Các phôi được kẹp chủ yếu dưới dạng các bộ phận riêng lẻ

Hình 16: Điểm dừng phôi

1 – khối chặn

2 – phôi

3 – bề mặt tham chiếu

4 – kích thước khoảng cách

Khi kẹp phôi, hãy chú ý đảm bảo rằng các bề mặt chịu lực (bề mặt định vị và giá đỡ) không có gờ và sạch. Các tạp chất và gờ dẫn đến sai lệch vị trí trong quá trình kẹp và để lại các vết (vết) hư hỏng trên bề mặt phôi.

Khi xử lý các phôi và dụng cụ có cạnh sắc (dụng cụ phay), hãy đeo găng tay bảo hộ để tránh bị đứt tay.

- Khi kẹp phôi trong cơ cấu máy , hãy cẩn thận để đảm bảo rằng vị trí làm việc và các bề mặt đỡ (song song và hàm ngược) phải sạch và không bị hư hại.

- Phôi đối xứng quay được kẹp trong mặt trụ lăng trụ hoặc, khi sử dụng hàm kẹp lăng trụ , trong mặt máy. Vì mục đích này, điều cần thiết là các hàm lăng trụ không có bất kỳ tạp chất nào trên ghế ngồi hoặc thanh dẫn hướng của chúng. Nếu không sẽ có sai lệch vị trí của phôi.

Khi kẹp phôi trực tiếp trên bàn máy cần chú ý những điều sau:

- Xác định vị trí bằng cách sử dụng lưỡi, thanh chặn, điểm dừng và các phụ trợ khác theo yêu cầu về độ chính xác.

- Cố định phương tiện kẹp (kẹp, bu lông kẹp) tại những điểm đó của phôi, nơi chúng không cản trở hoạt động phay (không gian trống cho dụng cụ phay và phương tiện kẹp dao).

- Sử dụng các điểm dừng thích hợp để có được một cách đồng nhất các kích thước khoảng cách cần thiết (kích thước từ bề mặt chuẩn) để việc xác định vị trí của các phôi có thể lặp lại một cách rõ ràng.

- Khi sử dụng phương tiện kẹp phôi, hãy cẩn thận không thực hiện bất kỳ thay đổi nào đối với bề mặt đỡ hoặc định vị. Ví dụ, trước khi lắp phương tiện lên bàn máy hoặc trên bàn tròn, hãy làm sạch bề mặt đế của vật cố định và mặt bàn.

Kẹp dụng cụ phay

Phương tiện kẹp dao để phay rãnh, rãnh kéo dài bao gồm:

- Trục máy cắt (dài và ngắn)

- Mâm cặp máy cắt có ống kẹp (đối với máy cắt có trục song song)

- Ống bọc của bộ tiếp hợp (để nhận máy cắt trục có ống côn)

Làm việc với độ sạch cực cao khi kẹp các dụng cụ phay trên trục dao trong mâm cặp dao hoặc khi sử dụng ống bọc của bộ tiếp hợp. Điều này đảm bảo độ chính xác của lực đẩy và độ đồng tâm của các dụng cụ phay.

Để thiết lập kẹp dao có nghĩa là sử dụng riêng các công cụ tương ứng như chìa vặn chốt cho đai ốc bọc hoặc ống giảm có côn tương ứng (côn trong và côn ngoài).

Bất kể loại phương tiện kẹp phôi và kẹp dụng cụ nào được sử dụng luôn phải chú ý đến các yêu cầu về an toàn lao động.

Để ngăn ngừa tai nạn và thương tích, hãy sử dụng các thiết bị an toàn của máy cắt theo mục đích của chúng. Sử dụng dũa thích hợp để tháo phôi trước khi kẹp hoặc trước khi đo và kiểm tra. Để tránh bị thương ở tay, hãy di chuyển các chi tiết gia công và dụng cụ phay có cạnh sắc bằng găng tay bảo hộ hoặc giẻ lau.

Lựa chọn và áp dụng các phương tiện đo lường và thử nghiệm

Bằng cách đo và kiểm tra, cần đạt được độ chính xác nhất định trong quá trình phay, đồng thời tránh được các sai lệch về kích thước và vị trí.

Các phương tiện đo lường và thử nghiệm sau được sử dụng

- Thước cặp

- Thước đo độ sâu

- Đồng hồ đo độ trượt ( đo độ phẳng có rãnh phay)

Hình 17: Thước cặp

Hình 18: Máy đo độ sâu

Hình 19: Đo độ trượt

Hình 20: Đo giới hạn

Lưu ý làm sạch phôi trước khi đo và kiểm tra chúng. Chỉ sử dụng các phương tiện đo lường và thử nghiệm có thể sử dụng được và không bị hư hại. Vệ sinh các dụng cụ đo lường và thử nghiệm để kiểm tra thường xuyên – tùy thuộc vào tần suất chúng được sử dụng (chu kỳ 6 đến 12 tháng) cho bộ phận tương ứng của nhà máy. Không sử dụng bất kỳ phương tiện đo và thử nghiệm bị hư hỏng nào nữa và gửi chúng đến cửa hàng sửa chữa ngay lập tức.

Tuổi thọ của các phương tiện đo lường và thử nghiệm phụ thuộc vào cách chúng được xử lý và bố trí cẩn thận tại nơi làm việc.

Phay rãnh

Rãnh là những phần lõm được mài trong phôi có thể có nhiều hình dạng hình học khác nhau (lăng trụ, đối xứng ) và kích thước. Chúng tôi phân biệt giữa các loại rãnh sau:

- Rãnh chữ nhật

- Rãnh chữ T

- Rãnh đuôi gai

- Rãnh then cài

- Rãnh bán kính

- Rãnh hình răng (rãnh gullet và rãnh phoi).

Các rãnh được thực hiện với các thông số kỹ thuật chính xác khác nhau tùy theo ứng dụng của chúng. Các rãnh để nhận vật thể hoặc mômen truyền (rãnh then hoa / then cài, rãnh then đĩa / chốt đĩa hoặc rãnh / lưỡi chữ T) được chế tạo với dung sai nhỏ (sai lệch cho phép so với kích thước danh nghĩa) như kích thước lắp (ví dụ 20 H7 ). Dung sai cho các kích thước lắp phải được lấy từ các tiêu chuẩn hoặc bảng tương ứng.

Hình 21: Lắp khe cắm

Hình 22: Khe khóa đĩa

Hình 23: Lưỡi – Bu lông kẹp

Hình 24: Kích thước ăn khớp của rãnh

Phôi có rãnh: cỡ 20 H7 (độ lệch trên = 0,021 mm; độ lệch dưới = ± 0; dung sai = 0,021 mm)

Đối với rãnh phay, các loại máy phay sau phù hợp:

- Đối với rãnh chữ nhật, rãnh bán kính và rãnh hình răng chủ yếu dùng máy phay ngang.

- Đối với rãnh chữ T và rãnh đuôi gai, máy phay ngang được sử dụng cho nguyên công đầu tiên là phay rãnh chữ nhật. Đối với nguyên công thứ hai – phay rãnh chữ T hoặc phay đuôi én – chủ yếu sử dụng máy phay đứng.

Hình 25: Rãnh chứ T và rãnh đuôi ngựa

(1) phôi

(2) phôi có rãnh chữ nhật

(3) phôi có rãnh chữ T

(4) phôi

(5) phôi có rãnh chữ nhật

(6) phôi có rãnh đuôi én

- Để lắp rãnh then hoặc máy phay đứng, trong một số ít trường hợp, máy phay ngang hoặc máy phay rãnh và rãnh cũng được áp dụng khi có số lượng chi tiết lớn (loạt vừa và lớn).

- Phay rãnh được thực hiện theo các bước công việc sau:

- Kiểm tra chức năng và an toàn vận hành của máy phay sẽ được sử dụng (kiểm tra mức dầu và bôi trơn).

- Bố trí các phương tiện kẹp phôi, kẹp dụng cụ cần thiết cũng như các phương tiện đo và kiểm tra.

- Căn chỉnh và thiết lập các phương tiện kẹp phôi và cố định hoặc gá kẹp dao phay.

- Gắn hệ thống làm mát và bộ phận bảo vệ an toàn máy cắt.

- Đưa bàn máy phay vào vị trí làm việc so với dao phay (hướng XYZ) và đặt các giá trị cắt.

Nếu các phôi đối xứng quay, việc định vị, tức là đặt dụng cụ phay vào tâm của chi tiết gia công, cần có thiết bị phụ trợ đặc biệt. Để đặt dao cắt vào tâm phôi, hãy sử dụng đồng hồ so và các đồng hồ đo độ trượt tương ứng. Khoảng cách giữa mép ngoài của phôi và mép ngoài của dụng cụ phay, khi đo từ trái và từ phải, phải luôn bằng nhau.

Kết Luận

Như vậy,chúng ta đã tìm hiểu được các hình dạng của rãnh phay và các loại dao phay rãnh, các bước để tiến hành phay rãnh, hãy liên hệ với chúng tôi để nhận được đề xuất chuyên nghiệp từ nhóm chuyên gia của chúng tôi hoặc liên hệ với chúng tôi qua số điện thoại hoặc email ngay bây giờ CNC Ánh Kim

NVKD: Lê Minh Đắc

Số điện thoại: 0827040370

Email: minhdac@cncanhkim.com