Ngày nay công nghệ phát triển, có nhiều phương pháp gia công mới ra đời với nhiều ưu điểm vượt trội để đáp ứng nhu cầu sản xuất của con người. Hãy cùng CNC Ánh Kim phân tích và tìm hiểu về các loại hình gia công cơ khí hiện nay qua bài viết dưới đây nhé.

Có mấy loại hình gia công cơ khí ?

Hiện nay có hai phương pháp thông dụng được áp dụng nhiều trong sản xuất đó là gia công chính xác CNC và gia công cơ khí truyền thống

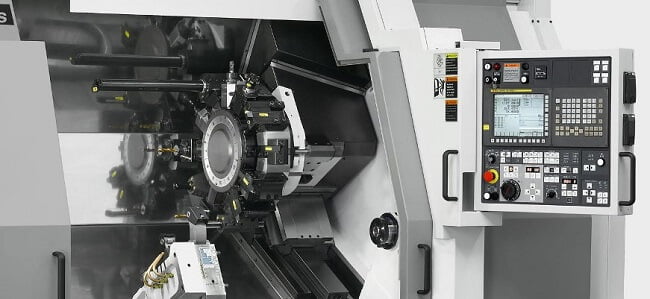

1. Phương pháp gia công cơ khí chính xác CNC

Gia công cơ khí chính xác hiện nay có thể nói là yếu tố then chốt quan trọng trong nền công nghiệp hiện đại nói chung và công nghiệp phụ trợ nói riêng. Trong quá trình gia công và sản xuất các yêu cầu của khách hàng thì gia công cơ khí chính xác được gia công nhiều nhất đặc biệt là gia công chính xác phay bào, gia công tiện chiếm tỷ trọng khá lớn.

Một điểm khác biệt khá lớn giữa gia công cơ khí chính xác và gia công cơ khí truyền thống là nhờ việc áp các máy móc hiện đại và dựa trên những công nghệ tiên tiến để tạo ra những sản phẩm đạt độ chính xác gần như tuyệt đối.

Các hình thức gia công cơ khí CNC là:

-

Gia công phay CNC: là hình thức gia công dựa trên các máy phay CNC với sự chuyển động của trục chính để tạo chuyển động đến phôi tạo để tạo ra các chuyển động cắt bằng việc sử dụng các dao phay, mũi khoan… để gia công các bề mặt trên phôi tương ứng với phay rãnh, phay mặt hay doa lỗ hoặc các gia công khác.

-

Gia công tiện CNC: Các sản phẩm gia công tiện CNC sẽ được tiến hành gia công trên các máy tiện CNC để gia công các mặt trụ tròn xoay bằng các dụng cụ cắt tưng ứng. Các sản phẩm thường gia công ren trong, ren ngoài, tiện trong, tiện ngoài, cắt mặt, cắt bậc…

-

Gia công khí, gia công plasma, Laser CNC: Đây là hình thức gia công không tiếp xúc tức là không sử dụng các loại dao cắt, dao phay, mũi khoan… để gia công mà là sử dụng nhiệt để cắt phôi thông qua các máy CNC.

Ưu điểm của gia công CNC:

Gia công CNC là phương pháp mới nên có nhiều ưu điểm vượt trội hơn phương pháp truyền thống có thể gia công được các hình dạng phức tạp với độ chính xác cao đáp ứng được yêu cầu khách hàng và ưu đổi nổi trội của phương pháp này là gần như có thể gia công được hầu hết tất cả các vật liệu mà không cần dùng một lực quá lớn. Ngoài ra phương pháp này còn có các ưu điểm sau:

-

Không yêu cầu nhiều về độ cứng của vật liệu khi gia công, với vật liệu có độ cứng cao vẫn có khả năng gia công được.

-

Độ nhẵn bóng của bền mặt sau khi gia công đạt độ chính xác cao mà không phải qua nhiều công đoạn như gia công truyền thống.

-

Đối với các sản phẩm có kích thước lớn, hình không theo tiêu chuẩn phức tạp, rắc rối thì gia công CNC là một lợi thế lớn về mặt kinh tế.

-

Tiết kiệm dụng cụ cắt gọt, phụ tùng, đồ gá, nhờ tối ưu khả năng cắt gọt nên tăng tuổi thọ của dao.

-

Tăng tỷ lệ sử dụng phôi, giảm thiểu tối dâ các phế phẩm.

-

Không yêu cầu tay nghề của công nhân nhưng vẫn tăng được năng suất gia công cao từ đó làm giảm chi phí thuê công nhân.

-

Các chương trình, phần mềm gia công có thể sử dụng được nhiều lần

-

Các máy gia công CNC làm việc tự động và liên tục do đó giảm thời gian sản xuất rất lớn

-

Máy hoạt động hầu như liên tục ít thời gian chết vì vậy tăng thời gian làm việc cho máy

-

Máy gia công CNC sản xuất ra các sản phẩm đạt chất lượng cao do đó không phải dùng máy để kiểm tra.

-

Linh hoạt trong quá trình gia công khi chuyển từ sản phẩm này sang sản phẩm khác

2. Gia công cơ khí truyền thống

Với phương pháp này thì chi tiết cần gia công luôn có độ cứng thấp hơn dụng cụ để bóc tác đi vật liệu trên phôi. Việc gia công truyền thống cũng tương tự các phương pháp tiên tiến, gia công CNC là sử dụng chuyển động của dụng cụ cắt và phôi để tạo hình dạng bề mặt cần được gia công. Các phương pháp truyền thống thường xuyên được sử dụng phổ bến như: Phay, tiện, bào, khoan, khoét, mài, dao, xọc răng, phay răng,…

Các hình thức gia công cơ khí truyền thống:

-

Gia công tiện: Có lẽ phương pháp này không còn xa lạ với bất bì ai trong ngày cơ khí, nó là phương pháp cắt gọt phổ biến nhất, và thiết bị máy móc tiện thường chiếm khoảng trên dưới 30% của toàn bộ thiết bị trong các xưởng gia công cơ khí cắt gọi.

-

Gia công phay: Phương pháp này cũng thông dụng không kém so với gia công tiện, trang thiết bị máy móc sẽ chiếm khoảng trên dưới 20% thiết bị máy móc trong xưởng cơ khí.

-

Gia công khoan: Cũng được dùng phổ biến và là phương pháp cơ bản trong gia công cơ khí, phương pháp này để tạo lỗ từ phôi

-

Gia công khoét: Mục đích của gia công khoét là để làm rộng hay mở rộng lỗ sau khi phay, khoan…

-

Gia công doa: Sau khi gia công khoan, khoét thì các lỗ thường chưa được làm tinh, thì nguyên công dao sẽ gia công tinh các lỗ đó.

-

Taro ren: phương pháp này để gia công các ren thường là ren tiêu chuẩn, có thể gia công được ren lỗ, ren trụ, ren côn.

-

Gia công chuốt: Đây là phương pháp các loại lỗ định hình, lỗ tròn, then, các rãnh dạn xoắn hay kể cả mặt phảng.

-

Gia công mài: Là phương pháp để tinh bề mặt, thường là mài tròn trong, mài tròn ngoài, mài tròn có tâm, mài tròn vô tâm, mài phẳng, mài khôn, mài nghiền, đánh bóng…

-

Gia công truyền thống yêu cầu công nhân phải có tay nghề cao nhưng bên cạnh đó phương pháp này được sử dụng rất đa năng kết hợp với việc đầu tư trang thiết bị máy móc nhà xưởng không cao như gia công CNC. Vì vậy với những yêu cầu về sản phẩm gia công cơ bản và tiêu chuẩn thường giá thành sản phẩm cũng khá tốt.

Mong qua bài viết dưới đây bạn có thể hiểu rõ hơn về các quy trình gia công hiện nay. Hãy theo dõi CNC Ánh Kim thường xuyên để cập nhật những tin tức hữu ích về công nghệ CNC nhé!

ĐT: 028 6257 0211

Email : cty.cnc.anhkim@gmail.com