Bài viết chuyên sâu từ Ánh Kim CNC – Đối tác công nghệ của ngành cơ khí Việt Nam

Trong ngành gia công cơ khí chính xác, từng chi tiết, dù nhỏ đến đâu, đều ảnh hưởng trực tiếp tới chất lượng sản phẩm, tuổi thọ thiết bị và độ an toàn khi sử dụng. Một trong những công đoạn tưởng chừng đơn giản nhưng lại đóng vai trò vô cùng quan trọng là vát mép. Không chỉ giúp loại bỏ cạnh sắc để đảm bảo an toàn, vát mép còn cải thiện thẩm mỹ, tăng độ chính xác trong lắp ráp và bảo vệ các chi tiết khác khỏi hư hại.

Bài viết này, Ánh Kim CNC sẽ giúp bạn hiểu sâu hơn về:

-

Khái niệm và nguyên lý của vát mép.

-

Phân loại và ký hiệu trong bản vẽ kỹ thuật.

-

Mục đích và lợi ích thực tế.

-

Các phương pháp gia công hiện đại.

-

Những yếu tố ảnh hưởng tới chất lượng vát mép.

-

Kinh nghiệm từ thực tế sản xuất.

1. Vát Mép Là Gì?

Vát mép (chamfering) hay vát góc là quá trình gia công cắt gọt nhằm loại bỏ phần cạnh sắc nhọn tại giao tuyến của hai bề mặt chi tiết. Thay vì để nguyên góc vuông sắc, người ta sẽ tạo một mặt phẳng nghiêng hoặc một đường bo tròn để:

-

Giảm nguy cơ gây thương tích cho người sử dụng.

-

Ngăn ngừa hư hại cho các chi tiết khác khi lắp ráp.

-

Tăng khả năng lắp ráp nhanh và chính xác.

-

Nâng cao giá trị thẩm mỹ của sản phẩm.

Trong thiết kế kỹ thuật, vát mép được quy định và ký hiệu rõ ràng trên bản vẽ, giúp thợ gia công thực hiện đúng yêu cầu.

2. Phân Loại Vát Mép

Có nhiều cách phân loại vát mép tùy theo hình dạng và yêu cầu kỹ thuật. Trong cơ khí, ba dạng phổ biến nhất là:

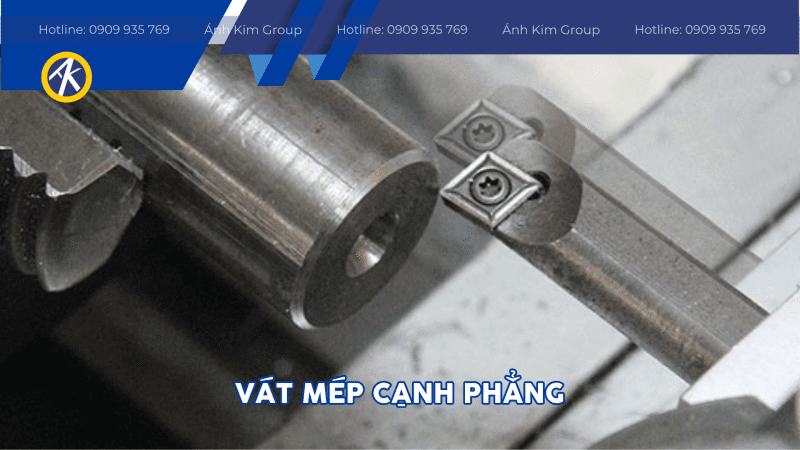

2.1. Vát cạnh thẳng (Chamfer)

Đây là dạng vát tạo thành một mặt nghiêng ở góc chi tiết. Kích thước được ký hiệu theo dạng C…, ví dụ: C1.0 nghĩa là chiều dài vát 1 mm, góc vát thường 45°.

-

Ưu điểm: Gia công nhanh, dễ thực hiện, ứng dụng rộng rãi.

-

Nhược điểm: Nếu yêu cầu góc khác 45° hoặc kích thước phức tạp, thời gian gia công sẽ tăng.

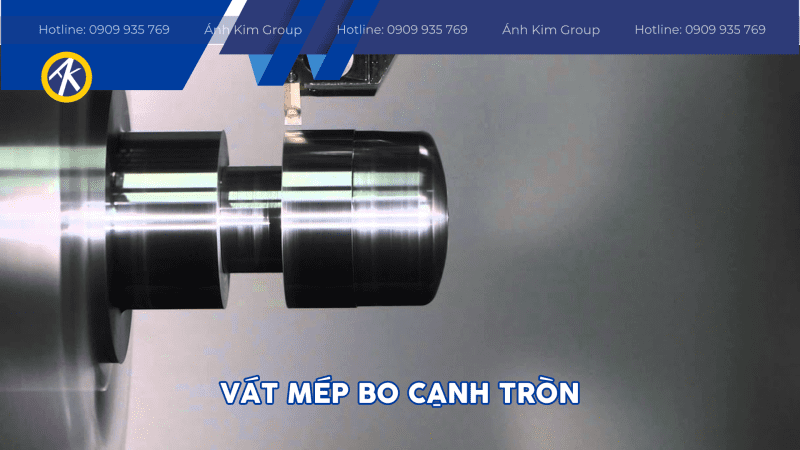

2.2. Bo cạnh tròn (Fillet)

Thay vì mặt nghiêng, góc chi tiết được bo thành cung tròn với bán kính R. Ví dụ: R2 là bo tròn bán kính 2 mm.

-

Ưu điểm: Tăng tính thẩm mỹ, giảm tập trung ứng suất cơ học, nâng cao độ bền.

-

Nhược điểm: Gia công phức tạp hơn chamfer, đòi hỏi dụng cụ chuyên dụng.

2.3. Vát chỉ cạnh (Edge Break)

Là vát rất nhỏ, chỉ 0,2–0,3 mm, thường không yêu cầu kích thước chính xác tuyệt đối. Mục đích chính là loại bỏ ba via và làm mềm cạnh sắc.

-

Ưu điểm: Nhanh, tiết kiệm thời gian, cải thiện an toàn.

-

Nhược điểm: Không thay thế được chamfer hoặc fillet khi cần yêu cầu kỹ thuật rõ ràng.

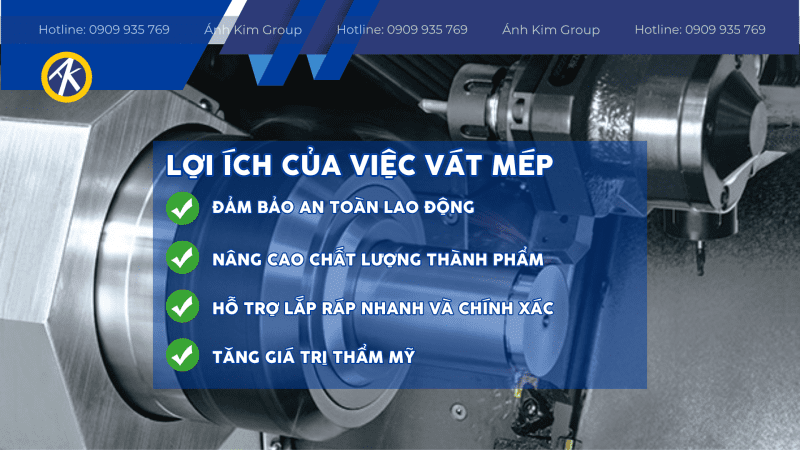

3. Lợi Ích Của Việc Vát Mép

3.1. Đảm Bảo An Toàn Lao Động

Góc sắc nhọn là mối nguy tiềm ẩn. Trong quá trình lắp ráp, vận chuyển hay bảo trì, chỉ một thao tác bất cẩn cũng có thể gây thương tích. Vát mép giúp loại bỏ nguy cơ này.

3.2. Nâng Cao Chất Lượng Thành Phẩm

Các cạnh sắc có thể làm trầy xước các chi tiết tiếp xúc, hoặc ba via còn sót lại có thể bong ra và gây hỏng hóc. Vát mép giúp bề mặt chi tiết an toàn hơn cho cả sản phẩm và thiết bị xung quanh.

3.3. Hỗ Trợ Lắp Ráp Nhanh Và Chính Xác

Khi trục được vát mép, việc đưa vào lỗ sẽ dễ dàng hơn, đặc biệt với dung sai khít. Vát mép còn giúp định hướng nhanh hơn trong lắp ráp hàng loạt.

3.4. Tăng Giá Trị Thẩm Mỹ

Một sản phẩm được xử lý vát mép tinh tế sẽ có cảm giác hoàn thiện, chuyên nghiệp và cao cấp hơn trong mắt khách hàng.

4. Phương Pháp Gia Công Vát Mép

4.1. Gia Công Trên Máy Phay

Sử dụng dao phay vát chuyên dụng hoặc dao phay đầu vuông kết hợp điều chỉnh góc. Đây là phương pháp phổ biến nhất cho chi tiết dạng khối hoặc tấm.

4.2. Gia Công Trên Máy Tiện

Áp dụng với chi tiết dạng trục. Dao tiện được chỉnh góc phù hợp để tạo mép vát ngay trong quá trình tiện.

4.3. Gia Công Thủ Công

Dùng dụng cụ cầm tay như giũa, dao cạo hoặc máy mài mini. Thích hợp để sửa nguội hoặc khi khối lượng gia công ít.

4.4. Vát Mép CNC Tự Động

Với máy CNC hiện đại, lập trình vát mép chính xác giúp đảm bảo đồng nhất kích thước, tiết kiệm thời gian và giảm sai sót. Ánh Kim CNC áp dụng công nghệ này cho hầu hết các đơn hàng yêu cầu độ chính xác cao.

5. Các Yếu Tố Ảnh Hưởng Tới Chất Lượng Vát Mép

-

Vật liệu chi tiết: Thép, inox, nhôm hay nhựa sẽ yêu cầu tốc độ cắt và loại dao khác nhau.

-

Độ chính xác máy móc: Sai số máy sẽ ảnh hưởng trực tiếp tới kích thước và hình dạng mép vát.

-

Tình trạng dụng cụ cắt: Dao mòn sẽ gây bavia hoặc bề mặt không mịn.

-

Thông số cắt: Tốc độ, lượng ăn dao, chiều sâu cắt cần được tính toán hợp lý.

6. Kinh Nghiệm Từ Thực Tế Sản Xuất – Góc Nhìn Ánh Kim CNC

Tại Ánh Kim CNC, chúng tôi nhận thấy rằng:

-

Vát mép tưởng đơn giản nhưng đòi hỏi sự chính xác tuyệt đối nếu chi tiết làm việc trong môi trường chịu tải hoặc chịu áp suất cao.

-

Khi gia công số lượng lớn, việc lập trình CNC tối ưu đường dao giúp tiết kiệm 15–20% thời gian so với thao tác thủ công.

-

Đối với chi tiết xuất khẩu, khách hàng quốc tế đặc biệt chú trọng đến độ hoàn thiện bề mặt mép vát, coi đó là thước đo chất lượng tổng thể.

Vát mép là một công đoạn nhỏ nhưng đóng vai trò lớn trong đảm bảo an toàn, nâng cao chất lượng và tối ưu lắp ráp.

Với đội ngũ kỹ thuật giàu kinh nghiệm và hệ thống máy CNC hiện đại, Ánh Kim CNC cam kết mang đến giải pháp gia công vát mép đạt chuẩn quốc tế cho mọi ngành công nghiệp