Gia công cơ khí đóng vai trò không nhỏ đời sống con người, hiện nay chúng ta có thể thấy có rất nhiều chi tiết tiện ren như các loại máy móc, thiết bị sản xuất, đai ốc, để truyền động, chịu tải. Gia công ren có vai trò quan trọng trong việc sản xuất các phụ kiện liên kết hay chi tiết máy như: bulong, ty ren, ốc vít phục vụ ngành công nghiệp xây dựng, cơ khí …Vì vậy hãy cùng CNC Ánh Kim xem tìm hiểu các phương pháp tiện ren phổ biến để gia công hiện nay nhé

Ren và cấu tạo của ren

Ren được cấu tạo trên cơ sở hình phẳng và quét theo đường xoắn ốc, có dạng côn hoặc trục và luôn nằm trong mặt phẳng qua trục tâm các cạnh của hình quét sẽ tạo nên trục ren. Hình phẳng có thể là tam giác, bán nguyệt, hình thang, hình vuông, …

Thông thường sẽ có 4 phương pháp chính để chế tạo ren trong gia công cơ khí là tiện, phay, cán và mài. Tùy theo nhu cầu sử dụng và từng trường hợp cụ thể mà chúng ta có thể chọn phương pháp gia công ren nào cho phù hợp.

Có rất nhiều loại tiêu chuẩn ren trên thế giới như ren hệ mét (metric), hệ inch (UNF), hệ G,.. Và ở Việt Nam thì chúng ta thường sử dụng nhiều ren hệ mét

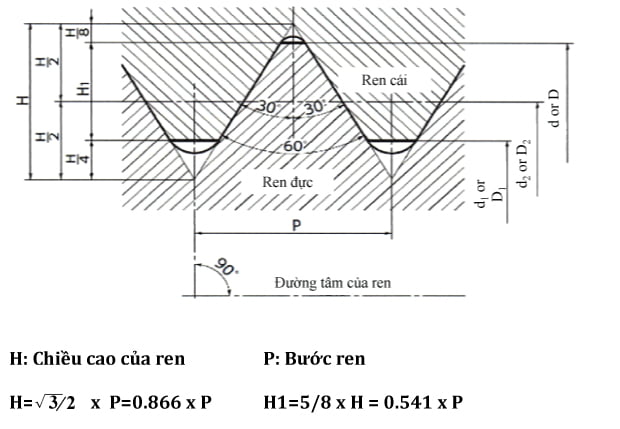

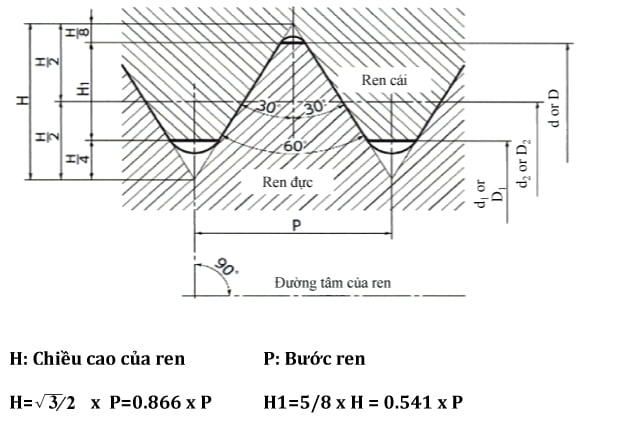

Biên dạng, công thức và kích thước tiêu chuẩn của Ren hệ mét

- d = D: Kích thước chuẩn đường kính ren đực(đường kính ren lớn nhất) – Kích thước chuẩn đường kính đáy ren của ren cái(đường kính ren lớn nhất).

- d1 = D1: Kích thước chuẩn đường kính đáy ren của ren đực – Kích thước chuẩn đường kính trong của ren cái.

- d2=D2: Kích thước chuẩn đường kính hữu hiệu của ren đực – Kích thước chuẩn đường kính hữu hiệu của ren cái.

Ren một đầu mối và ren nhiều đầu mối

Ren một đầu mối được sử dụng nhiều nhất trong gia công cơ khí, tuy nhiên đối với các chi tiết yêu cầu mối ghép ren tháo lắp nhanh và yêu cầu số ren tham gia trong mối ghép lớn người ta dùng ren nhiều đầu mối. Ren nhiều đầu mối gồm nhiều đường ren triển khai trên các đường xoắn ốc cách đều nhau trên mặt cơ sở. Lúc này ta có bước xoắn bằng K lần bước ren (K là số đầu mối).

Để gia công các chi tiết ren nhiều đầu mối, về kỹ thuật cơ bản thì cũng tương tự như gia công ren một đầu mối. Ta gia công tuần tự từng đường ren một, các đường ren giống nhau và cách đều nhau. Ví dụ với sản phẩm tháo lắp nhanh với ren 3 đầu mối và quy cách 1.5mm thì chỉ với 1 lần vặn, ta có thể vặn với chiều dài tương đương 4.5mm

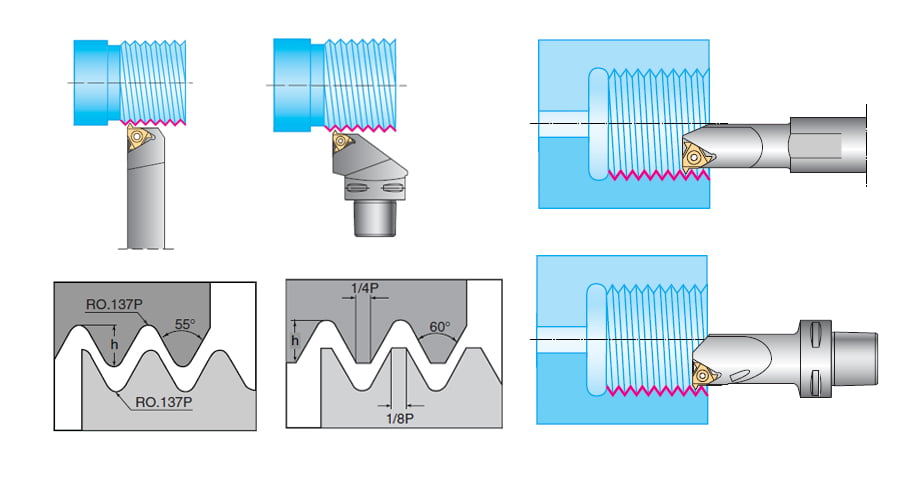

Insert, mảnh dao tiện ren

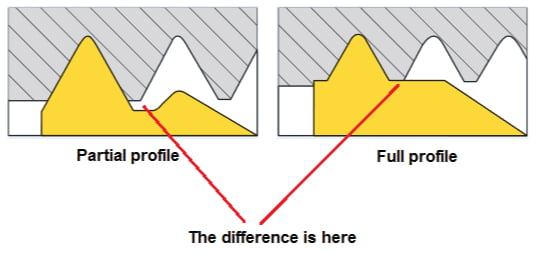

Trên thị trường có nhiều loại mảnh Insert tiện ren nhưng chủ yếu được phân loại ra hai loại chính là Insert Full Profile và Partial Profile. Sau đó là đến các quy cách như ren hệ mét, ren góc 60°/55°, ren thang 30°, các tiêu chuẩn ren ống NPT, ren BSPT,..

Insert Full Profile khi gia công chỉ được duy nhất 1 quy cách duy nhất và bề mặt ren hoàn thiện cao còn Insert Partial Profile giúp ta có thể gia công ren dao động trong khoảng các quy cách nhất định nhưng bề mặt hoàn thiện ren không cao bằng Insert Full Profile

Có 4 kiểu cắt ren đầu mối

Đối với gia công các chi tiết ren yêu cầu một đầu mối, ta có 4 phương pháp hay còn gọi là 4 kiểu gia công cắt

- Lấn dao 1 bên (Cắt 1 bên dao)

- Lân dao luân phiên (Cắt đan xen 2 bên)

- Lấn dao hướng tâm (Cắt vuông góc)

- Lấn dao 1 bên chỉnh sửa

Ưu và nhược điểm từng loại

- Lấn dao một bên

| Ưu điểm | Nhược điểm |

| Lập trình đơn giản | Dao bị mài mòn mặt thoát bên phải do chỉ cắt lấn một bên |

| Giảm lực cản trở cắt ren | Khó thay đổi lượng cắt |

| Phù hợp gia công bước ren lớn | |

- Lấn dao luân phiên

| Ưu điểm | Nhược điểm |

| Lưỡi cắt bên phải và bên trái mòn như nhau | Khó lập trình gia công |

| Giảm lực cản trở khi cắt ren | Khó xử lý phoi quấn |

| Hiệu quả đối với gia công ren bước lớn | Khó thay đổi lượng cắt |

- Lấn dao hướng tâm

| Ưu điểm | Nhược điểm |

| Chương trình tiện ren đơn giản, dễ lập trình | Khó xử lý phoi. |

| Bên phải và bên trái của lưỡi dao mòn như nhau | Không thích hợp để gia công những bước ren lớn |

| Thay đổi lượng cắt dễ dàng | Dễ phát sinh rung động |

| Mũi dao phải chịu áp lực lớn |

- Lấn dao 1 bên chỉnh sửa

| Ưu điểm | Nhược điểm |

| Hạn chế mòn mặt thoát bên phải. | Khó lập trình gia công. |

| Giảm lực cản trở khi cắt ren. | Khó thay đổi lượng cắt. |

| Phù hợp đối với gia công bước ren nhỏ và lớn. | |

| Xử lý phoi tốt, kiểm soát hướng thoát phoi |

Công thức tính lượng cắt ren đường kính ngoài hệ Mét

Ta thông thường sẽ sử dụng công thức:

- Lượng cắt thay đổi đường kính = P (bước ren) ×0.2 [hằng số]

- Tổng lượng cắt = P (bước ren) ×1.5 [hằng số]

- Lượng cắt tiêu chuẩn = Tổng lượng cắt √Số lần cắt vào

Lần cắt 1 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√1 – Lượng cắt thay đổi đường kính)

Lần cắt 2 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√2 – Lượng cắt thay đổi đường kính)

Lần cắt 3 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√3 – Lượng cắt thay đổi đường kính)

Lần cắt 4 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√4 – Lượng cắt thay đổi đường kính)

Lần cắt 5 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√5 – Lượng cắt thay đổi đường kính)

Lần cắt 6 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√6 – Lượng cắt thay đổi đường kính)

Lần cắt 7 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√7 – Lượng cắt thay đổi đường kính)

Ví dụ: M30× P1.5 Số lần cắt vào là 7 lần.

Lượng cắt thay đổi đường kính = P1.5 ×[0.2]=0.3

Tổng lượng cắt = P1.5 ×[1.5]=2.25

Lượng cắt tiêu chuẩn = 2.25 √7 = 0.85

Lần cắt 1 = 30 – (0.85 ×√1 – 0.3) = 29.449

Lần cắt 2 = 30 – (0.85 ×√2 – 0.3) = 29.097

Lần cắt 3 = 30 – (0.85 ×√3 – 0.3) = 28.827

Lần cắt 4 = 30 – (0.85 ×√4 – 0.3) = 28.599

Lần cắt 5 = 30 – (0.85 ×√5 – 0.3) = 28.398

Lần cắt 6 = 30 – (0.85 ×√6 – 0.3) = 28.217

Lần cắt 7 = 30 – (0.85 ×√7 – 0.3) = 28.05

Để gia công tiện ren đạt hiệu quả, ngoài việc lựa chọn các loại insert, dao tiện ren phù hợp, còn phụ thuộc nhiều điều kiện, yếu tố khác nhau. Bạn có thể liên hệ với các hãng đại lý cung cấp dụng cụ cắt gọt để có thể nhận được hỗ trợ tốt nhất

CNC Ánh Kim có cung cấp các loại dao tiện ren chất lượng, nếu muốn tìm hiểu thêm về sản phẩm hãy liên hệ với chúng tôi để được tư vấn thêm nhé

CÔNG TY TNHH TM – DV C.N.C ÁNH KIM

Địa chỉ: : 1737/7/3/18 Quốc Lộ 1A, KP2, P.Tân Thới Hiệp, Q12, TP.HCM

ĐT: 0909 935 769

Email : cty.cnc.anhkim@gmail.com

Website: https://cncanhkim.com/