Công nghiệp cơ khí ngày càng phát triển, đây là một trong những nghành then chốt đối với kinh tế – xã hội toàn cầu hiện nay. Vì vậy thu hút rất lớn lượng lao động về lĩnh vực này. Để trở thành một kỹ sơ cơ khí ngoài kiến thức được đào tạo trên trường lớp thì bạn cần nắm vững những yếu tố cơ bản sau để có thể thành thạo áp dụng công việc hiệu quả hơn. Dưới đây là những thông tin hữu ích CNC Ánh Kim xin chia sẽ đến bạn, cùng tham khảo nhé.

Gia công CNC là gì ?

Gia công điều khiển số máy tính (CNC) là một phương pháp sản xuất trừ bằng cách sử dụng một số máy chính xác, tốc độ cao để đạt được các cấu trúc mong muốn. Về cơ bản, các bộ phận của một khối vật liệu dần dần bị loại bỏ bằng nhiều phương pháp khác nhau, bao gồm cắt, khoan, vát và xiên, trong số các phương pháp khác.

Như với tất cả các quy trình sản xuất, có thể thu được kết quả tốt hơn bằng cách cung cấp các chi tiết cụ thể của gia công CNC vào giai đoạn thiết kế. Sau khi xem xét ngắn gọn về các loại máy CNC, bài viết này sẽ đi vào chi tiết về một số khía cạnh thiết kế.

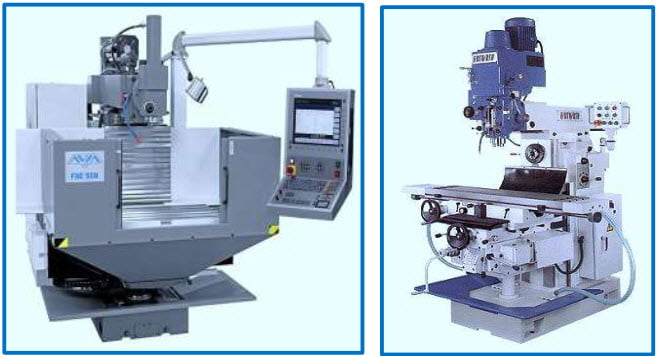

Các loại máy CNC ?

Một số loại máy CNC phổ biến bao gồm:

- Máy tiện: Thường được sử dụng để sản xuất các hình dạng hình trụ phức tạp, đối với nhiều thiết kế, máy tiện là cổng gọi đầu tiên do tính chất hiệu quả của hoạt động. Các vật liệu quay trong khi công cụ cắt vẫn đứng yên. Tạo hình học phụ thuộc vào chuyển động và tốc độ nạp liệu của các công cụ đứng yên cũng như kiểm soát tốc độ quay của vật liệu.

- Máy phay đứng: Trục trụ chính (và cũng là công cụ cắt) được đặt thẳng đứng với giường của máy. Sự khác biệt so với máy tiện là công cụ cắt di chuyển.

- Máy phay ngang: Dao cắt được gắn trên trục chính ngang trên bàn. Chúng được sử dụng khi rất nhiều vật liệu cần phải được loại bỏ bởi các máy cắt hoặc ít có nhu cầu về độ chính xác.

- Bộ định tuyến: Tương tự như máy phay đứng, dụng cụ cắt được căn dọc với giường của máy và bộ định tuyến di chuyển trong khi bộ phận vẫn cố định. Sự khác biệt chính là tỷ lệ giữa khu vực làm việc và máy, gần như 1: 1 cho bộ định tuyến nhưng gần hơn với 1: 3 cho máy nghiền.

Đối với tất cả các máy trên, vật liệu được loại bỏ khỏi một khối kim loại hoặc nhựa cứng, với nhiều công cụ cắt tốc độ cao khác nhau thực hiện các quy trình khác nhau cần thiết. Phần lớn các công cụ được sử dụng cho các quy trình CNC có thân hình trụ với hình dạng đầu cụ thể và chiều dài cắt giới hạn tổng thể.

Khi vật liệu được lấy ra khỏi phôi, hình dạng của công cụ được chuyển vào phần. Điều này có nghĩa là các tính năng bên trong của bộ phận được gia công CNC sẽ luôn có bán kính góc, bất kể công cụ cắt được chọn nhỏ như thế nào cho quy trình.

Cách làm vật liệu

Lựa chọn vật liệu là rất quan trọng để xác định chi phí của một phần. Các đặc điểm được xem xét khi lựa chọn chúng để gia công bao gồm độ cứng, và khả năng kháng hóa chất, trong số các phẩm chất cơ học và thẩm mỹ khác.

Kim loại phổ biến để gia công bao gồm:

- Thép: Tất cả các loại thép được tạo thành từ sắt và carbon. Lượng carbon và bất kỳ hợp kim bổ sung nào xác định tính chất của từng loại thép. Có một số lượng lớn các loại và loại khác nhau để phù hợp với nhiều ứng dụng. Các loại gia công tốt bao gồm Thép không gỉ 304 và 316 (cung cấp khả năng định dạng, khả năng hàn và chống ăn mòn) cũng như 4130 (cung cấp đủ độ bền, độ bền và khả năng chống mỏi để sử dụng trong các bộ phận máy bay quân sự và thương mại).

- Nhôm: Nhôm là kim loại phong phú nhất thế giới. Nhôm nguyên chất mềm, dễ uốn, chống ăn mòn và dẫn điện cao. Nhôm cũng có thể được hợp kim với các kim loại khác để tăng cường các đặc tính nhất định. Các hạng quan trọng để gia công bao gồm 6082 (khả năng chống ăn mòn tuyệt vời và mạnh nhất trong các hợp kim 6000) và 6061 (khả năng chống ăn mòn tốt, khả năng định dạng và khả năng hàn).

- Đồng thau: Đồng thau có thể cung cấp cường độ cao, khả năng gia công cao và chống ăn mòn. Những đặc điểm này làm cho nó trở thành một vật liệu lý tưởng cho các đầu nối thủy lực áp suất thấp hơn và các vật phẩm có độ ma sát thấp như ổ khóa và đạn dược. Nó cũng được sử dụng tốt cho mục đích trang trí do nó giống với vàng.

- Đồng: Độ dẫn điện tuyệt vời làm cho các loại đồng trở thành sản phẩm lý tưởng cho các mặt hàng điện như thanh cái và động cơ, nhưng cũng được sử dụng trong bộ tản nhiệt, tấm lợp và máng xối do khả năng chống ăn mòn. Gia công đồng nói chung là một quá trình dễ dàng vì đồng là một chất dẫn nhiệt tốt, dễ tạo hình.

- Inox: Còn được gọi là thép không gỉ, là dạng hợp kim của sắt trong đó có ít nhất 10,5% Crom. Inox thường ít bị biến màu và ăn mòn như thép thông thường. Inox có ưu điểm là bền bỉ, không gỉ và chịu được nhiệt độ khoảng 12000 độ C, khả năng chịu lạnh tốt cũng như gia công dễ dàng. Inox được ứng dụng rất rộng rãi từ đồ đơn giản trong nhà cho tới các kiến trúc nội thất phức tạp. Ngày nay, cắt CNC Inox được nhiều doanh nghiệp sử dụng để làm thành những sản phẩm hoàn hảo nhất.

- Một số vật liệu khác: Ngoài các vật liệu được sử dụng trong gia công cơ khí chính xác CNC như đã nói bên trên (sắt, thép, gang, inox), ngành gia công CNC cũng gia công các vật liệu khó như: thủy tinh, nhựa, gỗ, đá, than chì …

Phạm vi của nhựa có sẵn để gia công bao gồm:

- Nylon: Nylon là một polyamide tuyến tính nhiệt dẻo tổng hợp có nhiều loại, tương tự như thép và nhôm. Các đặc điểm chính bao gồm khả năng gia công tốt, cường độ nén cao và khả năng chịu ma sát cao. Đó cũng là một lựa chọn khá kinh tế. Nó có thể được sử dụng thay thế kim loại trong một số ứng dụng, cung cấp giải pháp bảo trì lâu dài hơn và thấp hơn.

- Delrin: Là một loại copolyme acetal, Delrin là một loại nhựa nhẹ, ma sát thấp và chịu mài mòn có tính chất tương tự như nylon nhưng có khả năng gia công tốt hơn và quan trọng nhất là độ bền và độ cứng cần thiết để thay thế kim loại. Các ứng dụng phổ biến bao gồm cách điện, vòng bi, bánh răng và ống lót.

- PTFE: Thường được gọi là Teflon, PTFE có khả năng chống ma sát tuyệt vời và lý tưởng cho các bộ phận đòi hỏi độ bền và độ bền va đập cao. PTFE có tỷ lệ hấp thụ độ ẩm rất thấp, làm cho nó lý tưởng cho môi trường ẩm ướt, không giống như các loại nhựa gia công khác như nylon. Các ứng dụng chính bao gồm cách điện, thành phần van, vòng bi và miếng đệm.

- PEEK: Polyether ether ketone (PEEK) là lý tưởng cho các ứng dụng cường độ cao và độ cứng cao. Ngoài ra, có sức đề kháng cao đối với chu kỳ nhiệt và độ ẩm cũng như hóa chất, PEEK là lý tưởng cho các thành phần bơm, cấy ghép y tế và các thành phần hàng không vũ trụ.

Dung sai

Dung sai xác định phạm vi chấp nhận được cho bất kỳ kích thước nào. Nếu không xác định được dung sai tổng thể, hầu hết các cửa hàng máy sẽ sử dụng dung sai tiêu chuẩn là ± 0,125 mm, nhưng điều quan trọng là phải xác định tiêu chuẩn của riêng bạn vì ứng dụng có thể yêu cầu dung sai chặt chẽ hơn mức này.

Fit có thể được gọi là ứng dụng thích hợp của dung sai, và được chỉ định là phù hợp dựa trên cơ sở trục hoặc cơ sở lỗ. Phù hợp có thể được chia thành ba loại:

- Độ hở phù hợp: Lỗ lớn hơn trục, cho phép cả hai bộ phận có thể trượt hoặc xoay khi lắp ráp.

- Phù hợp chuyển tiếp: Lỗ có cùng kích thước hoặc nhỏ hơn một chút so với trục, đòi hỏi một lượng lực nhỏ để lắp ráp hoặc tháo rời.

- Phù hợp với nhiễu: Lỗ nhỏ hơn trục và cần một lực cao (hoặc nhiệt) để lắp ráp hoặc tháo rời.

Dung sai cụ thể chỉ nên được sử dụng khi cần kiểm soát sự phù hợp cho hai hoặc nhiều bộ phận giao phối. Ví dụ sau đây có trong cả ba sự phù hợp:

- Vòng bi đến nhà ở : Vòng bi được đưa vào nhà ở nơi chủng tộc bên ngoài được giữ cố định và chủng tộc bên trong cho phép xoay cần có sự can thiệp hoặc sự chuyển tiếp (tùy thuộc vào vật liệu được sử dụng trong vỏ).

- Trục đến vòng bi : Vòng bi thường được chỉ định với độ hở chuyển tiếp hoặc phút phù hợp để cho phép thiết kế của bất kỳ trục nào là một số nguyên. Điều quan trọng là phải kiểm tra toàn bộ thông số kỹ thuật ổ trục và lắp ráp trong toàn bộ gói CAD để nhanh chóng gắn cờ mọi vấn đề tiềm ẩn trước khi sản xuất.

- Gắn kết nhà ở : Giả sử nhà ở được gắn cứng vào khung, các lỗ được sử dụng để ghép hai phần sẽ cần phải đáp ứng một khoảng trống cụ thể.

Nhưng nói rằng vỏ là một trong ba vỏ được thiết lập trên một khung lớn hơn, với một trục dài (hoặc trục) chạy qua tất cả chúng, làm thế nào để bạn kiểm soát độ hở của các lỗ lắp mà còn cả độ đồng tâm của ổ trục cho trục?

Đây là nơi xuất hiện kích thước và dung sai hình học (GD & T), sử dụng ngôn ngữ tượng trưng để mô tả rõ ràng hình học danh nghĩa và biến thể cho phép. Đối với ví dụ của chúng tôi ở trên, bạn có thể kiểm soát sự phù hợp bằng cách sử dụng các đặc điểm đồng tâm hoặc vị trí.

Mặc dù dung sai tiêu chuẩn thường đủ cho thiết kế bộ phận, đối với các bộ phận phức tạp hơn, nơi các tính năng có liên quan đến nhau, một số đặc điểm hình học nhất định được sử dụng trong GD & T (độ phẳng, độ thẳng, hình trụ, độ đồng tâm, v.v.) là cần thiết. Đảm bảo tránh mọi dung sai chặt chẽ không cần thiết vì điều này có thể làm tăng chi phí một phần bằng cách làm chậm máy, yêu cầu thêm jigging hoặc sử dụng các công cụ đo lường đặc biệt.

Khoan xuống: Lỗ & Chủ đề

Hố

- Độ sâu khoan: Giữ độ sâu khoan thấp để tránh dụng cụ chuyên dụng và không chỉ định các lỗ đáy phẳng trừ khi hoàn toàn cần thiết

- Lỗ mở rộng: Đối với các lỗ mở rộng, phần có thể được khoan từ cả hai phía. Tuy nhiên, điều quan trọng là phải nhận ra rằng sẽ có một sự không phù hợp khi hai lỗ gặp nhau, và điều này có thể được khắc phục bằng cách sử dụng jigging với mức tăng chi phí một phần.

- Khoan cạnh: Đối với khoan cạnh, đảm bảo toàn bộ đường kính của mũi khoan được chứa trong bộ phận. Nếu bất kỳ phần nào của đường kính nằm bên ngoài, thì mũi khoan có thể bị gãy, bề mặt hoàn thiện sẽ kém và cạnh sắc được tạo ra ở góc có thể bị gập lại. Nếu hoàn toàn cần thiết, khoan phần đầu tiên và sau đó nghiền vật liệu để lại một phần lỗ.

Chủ đề

- Phương thức: Có ba phương thức chính để tạo chủ đề.

- Cắt vòi: Tạo phần nữ của cặp giao phối bằng cách lấy vật liệu ra khỏi lỗ.

- Vòi hình thức: Tạo luồng bằng cách dịch chuyển vật liệu trong lỗ.

- Dao phay ren: Chèn dọc theo trục của trục chính bằng phép nội suy xoắn ốc để tạo ren.

- Các loại lỗ: Đối với các lỗ đã khai thác, các lỗ xuyên là lý tưởng vì điều này cho phép vòi xuyên qua tất cả các phần và đảm bảo tạo ra một sợi chính xác. Đối với các lỗ mù, thêm chiều dài trên chiều dài ren bằng 1,5 lần đường kính danh nghĩa ở dưới cùng của lỗ.

- Kích thước ren: Đảm bảo kích thước ren lớn nhất có thể được chọn do dễ sản xuất. Một vòi nhỏ hơn có nghĩa là có nhiều khả năng bị vỡ trong quá trình sản xuất.

- Độ sâu của chỉ: Chỉ xâu phần theo chiều dài cần thiết, vì các luồng sâu hơn làm tăng chi phí và kích thước ngoài giá sẽ giảm chi phí. Kiểm tra với cửa hàng máy đã chọn của bạn những chủ đề họ sở hữu.

- Chi tiết bản vẽ: Biểu thị các chủ đề được thêm vào trích dẫn của bạn và bao gồm bản vẽ 2D chính xác chi tiết bất kỳ chủ đề nào để tránh nhầm lẫn và đảm bảo các phần bạn nhận được khớp với thiết kế.

Sống bên lề: Chamends & philê

- Chamfer: Cắt dốc nơi hai bề mặt gặp nhau ở cạnh sắc nét, với mục đích nới lỏng lắp ráp (để chèn bu lông vào lỗ) và cũng giảm nguy cơ chấn thương khi xử lý các vật sắc nhọn.

- Fillet: Làm tròn góc bên trong hoặc bên ngoài của một bộ phận, tính năng này thường là kết quả của bán kính dao cắt. Điều quan trọng là giữ bất kỳ bán kính nào trên phần lớn hơn bán kính dao cắt vì điều này sẽ dẫn đến một quy trình gia công đơn giản hơn.

- Deburring: Lưu ý rằng có một sự khác biệt giữa vát cạnh và deburring. Thợ máy sẽ chỉ phá vỡ các cạnh của bộ phận để gỡ lỗi nhưng sẽ vát vật liệu nếu cần một kích thước cụ thể. Các cạnh trên vát phải được giữ ở 45 ° trừ khi điều quan trọng là cần một góc khác.

- Philê bên trong: philê bên trong phải càng lớn càng tốt để cho phép sử dụng công cụ đường kính lớn, giảm thời gian gia công. Nói chung, bán kính của fillet bên trong phải lớn hơn 1/3 độ sâu của khoang để tránh phá vỡ dụng cụ.

- Góc xương chó: Nếu cần một góc vuông cho một phần giao phối, góc xương chó có thể được sử dụng để loại bỏ các vật liệu xung quanh góc. Đường kính góc phải càng lớn càng tốt để dễ sản xuất.

- Philê cạnh dưới: Khi tạo bán kính trên sàn túi, máy sẽ dễ dàng hơn với bán kính nhỏ hơn bán kính trên tường. Điều này cho phép sử dụng cùng một công cụ, tạo ra một luồng thông suốt qua góc.

Bên dưới bề mặt: Undercuts

Undercuts là các tính năng không thể gia công bằng các công cụ cắt tiêu chuẩn, vì một số bề mặt của chúng không thể truy cập trực tiếp từ phía trên. Có hai loại tính năng undercut chính:

- Khe chữ T: Dụng cụ cắt bao gồm một lưỡi cắt ngang được gắn vào trục dọc và để hạn chế tăng chi phí trong các tình huống này, hãy sử dụng toàn bộ gia số milimet hoặc phân số inch tiêu chuẩn cho chiều rộng dao.

- Dovetail: Công cụ cắt sử dụng góc làm kích thước tính năng xác định, với các công cụ tiêu chuẩn là 45 ° hoặc 60 ° (cũng có sẵn các công cụ lên đến 120 ° với gia số 10 °).

Khi gia công, tốt nhất là tránh cắt xén vì chúng khó gia công và yêu cầu công cụ chuyên dụng hoặc nhiều thiết lập. Nếu hoàn toàn cần thiết, hãy giữ số lượng undercut càng nhỏ càng tốt.

Đối với gạch chân trên tường bên trong, thêm đủ giải phóng mặt bằng cho công cụ. Thêm không gian bằng tối thiểu bốn lần độ sâu của đường cắt giữa tường gia công và bất kỳ tường bên trong nào khác.

Bề mặt hoàn thiện

Pít-tông phôi hạt (ngoài cùng bên phải) ở mặt dưới để loại bỏ các ứng suất tăng trong gia công.

Các hoàn thiện phổ biến nhất cho các bộ phận gia công CNC như sau:

- Hoàn thiện phay : Do tính chất của gia công CNC, một số dấu công cụ sẽ hiển thị trên bề mặt của các bộ phận. Chất lượng bề mặt được đo bằng độ nhám bề mặt trung bình, được định nghĩa là độ lệch trung bình của mặt cắt gia công so với bề mặt lý thuyết lý tưởng. Kết thúc này cho dung sai kích thước chặt chẽ nhất và không có chi phí bổ sung cho kết thúc này, nhưng các dấu công cụ có thể nhìn thấy từ phay sẽ ảnh hưởng đến phần thẩm mỹ.

- Nổ hạt: Một bề mặt đồng nhất mờ hoặc satin được thêm vào bằng cách bắn phá phần bằng các hạt thủy tinh nhỏ bằng súng hơi áp lực để loại bỏ một số vật liệu và làm mịn các bề mặt tiếp xúc của bộ phận. Các bề mặt và tính năng quan trọng có thể được che dấu để tránh mọi thay đổi kích thước không mong muốn. Bản chất thủ công của quy trình này có nghĩa là chất lượng hoàn thiện phụ thuộc rất nhiều vào kỹ năng của người vận hành nhưng có thể mang lại nhiều loại hoàn thiện khác nhau tùy thuộc vào kích thước của hạt thủy tinh được sử dụng (từ thô đến rất mịn, trong tĩnh mạch tương tự với các loại giấy nhám Vụ nổ hạt cũng có thể giúp giảm một số ứng suất tăng còn lại sau khi gia công, có thể có ích trên các bộ phận chịu lực cơ học như pít-tông trong đó bất kỳ ứng suất tập trung nào lớn hơn cường độ vật liệu trong một khu vực nhất định đều có khả năng gây ra mỏi nứt.

- Anodizing: Một quá trình mà một màng oxit được hình thành trên một phần nhôm hoặc titan trong dung dịch hóa học được gọi là chất điện phân. Có nhiều loại khác nhau:

- Loại I là anot hóa axit cromic được sử dụng trong hàng không vũ trụ và các thành phần gia công chính xác khác. Đó là lý tưởng cho các hội đồng hàn. Thuốc nhuộm đen thường được sử dụng trong quá trình này, vì các màu khác không thực tế. Lớp hoàn thiện này cũng có thể được sử dụng làm lớp sơn lót cho lớp phủ bột chất lượng cao hơn.

- Loại II liên quan đến axit sunfuric loãng và được gọi là anodizing tiêu chuẩn và hoặc trang trí, tạo ra các bộ phận có bề mặt nhẵn với khả năng chống ăn mòn tốt và hạn chế mài mòn, nhưng vẫn áp dụng tốt cho các bộ phận cần dung sai chặt chẽ.

- Loại III cũng sử dụng axit sunfuric loãng nhưng là một loại áo cứng cứng, sản xuất các lớp phủ gốm dày có khả năng chống ăn mòn và mài mòn rất cao và chủ yếu được sử dụng trên các bộ phận trượt và cơ chế bản lề cũng như các bộ phận chịu áp lực cơ học khác như van và pít-tông.

- Sơn tĩnh điện: Thêm một lớp mỏng bảo vệ sơn sơn (là một loại bột khô chứ không phải là chất lỏng phun) trên bề mặt của bộ phận, mang lại lớp phủ chắc chắn và chống mài mòn tương thích với tất cả các loại kim loại. Các bộ phận được sơn tĩnh điện có khả năng chống va đập cao hơn các bộ phận được anốt hóa do nhiều lớp sơn tĩnh điện có thể được áp dụng với một loạt các màu sắc. Tuy nhiên, điều này không dẫn đến kiểm soát chiều ít hơn so với anodizing. Ngoài ra, do tính chất của ứng dụng, không dễ để phủ các tính năng và bề mặt bên trong.

- Mạ điện: Một hoặc nhiều lớp kim loại được áp dụng cho bộ phận bằng cách truyền một dòng điện tích điện dương qua dung dịch với các ion kim loại hòa tan (cực dương) và dòng điện tích điện âm qua thành phần (cực âm). Các thuộc tính tùy chỉnh có thể được thêm vào do sử dụng các kim loại đơn lẻ như thiếc, chì và kẽm, trong số các kim loại thẩm mỹ hơn (vàng và bạc). Quá trình này thường được sử dụng trong việc hoàn thiện các dụng cụ chẩn đoán y tế, điện tử và quang học.

Các chất hoàn thiện chuyên gia khác như chất bôi trơn khô (giảm ma sát) và các chất hoàn thiện tăng cường hiệu suất khác có sẵn, vì vậy điều quan trọng là bạn cần có sự siêng năng cho ứng dụng của mình.

Những điều cần tránh

- Tường mỏng: Khó gia công và dễ gãy, gia công tường mỏng đòi hỏi nhiều đường chuyền ở độ sâu cắt thấp, tăng chi phí. Các tính năng mỏng cũng rất dễ bị rung động, vì vậy gia công một bức tường mỏng chính xác là rất khó khăn và tốn thời gian.

- Khoang sâu : Độ sâu khoang phải được giữ dưới bốn lần đường kính dao để giảm bớt khó khăn gia công và khả năng bị gãy dao.

- Các tính năng nhỏ: Lỗ siêu nhỏ là một ví dụ như vậy (đường kính dưới 2,5 mm), làm tăng cả độ khó và thời gian gia công, ảnh hưởng tiêu cực đến chi phí trong quy trình.

- Văn bản dập nổi: Do số lượng lớn tài liệu cần phải loại bỏ trong quá trình này, tốt hơn là sử dụng văn bản khắc. Cũng nên sử dụng phông chữ sans serif với kích thước tối thiểu 20 điểm để tránh các tính năng nhỏ trong văn bản được khắc.

- Dung sai cụ thể đối với các tính năng không quan trọng: Độ chính xác cần thiết cho các chi tiết gia công càng cao, chi phí của chi tiết hoàn thiện càng cao do thời gian máy và lao động tăng. Dung sai cụ thể nên được xác định một cách tiết kiệm và chỉ khi không thể chấp nhận sử dụng dung sai tiêu chuẩn trên bản vẽ kỹ thuật.

>>> Xem thêm bài viết khác

Nguồn: Viet Machine